摘 要:本文对数控机床加工过程进行振动测试,通过对不同转速下关键位置的振动信号采集、处理、分析来探寻振动类型。结合主轴的仿真模拟,得出加工过程中主轴的主要振动方式并为加工过程中的工艺参数的设定提供参考。

关键词:振动测试;频域;信号分析

数控机床是工业制造的基础设备,在一定程度上代表了一个国家的工业制造水平[1]。高精度高效率的数控机床是實现中国制造2025的关键设备之一。而机床加工过程中产生的各种振动不光影响加工零件的表面质量和稳定性,对机床的性能和使用寿命也会造成危害[2]。

因此,对数控机床加工过程中发生的振动进行研究就显得非常有必要[3]。由于加工过程的复杂性,存在许多不同的振动类型,对零件和设备的影响也大不相同。通过对数控机床加工过程进行振动测试来确定影响机床正常工作的振动种类和来源是一种非常有效的方法[4]。

1 测试内容

有关数控机床加工时的振动,不少国内外学者对其起因进行了分析研究。日本的星铁太郎[5]将加工产生的振动称为颤振并认为不同类型的颤振其产生机理不同。华中科技大学的师汉民[6]等提出了强迫再生颤振机理,指出当机床在不同状态下所呈现的振动是完全不同,可由此来判断机床状态。现在一般将机床加工时的振动分为两大类:自激振动和受迫振动。

1.1 自激振动

自激振动是机床自发的一种振动,是一种内部的不衰减周期性振动,也就是说,自激振动的发生与外界无关。吉林大学的于骏一[7]将自激振动分为再生型切削振动、振型耦合型振动、摩擦型振动、滞后型振动。从他的分类中可以看出自激振动产生的原因可以分为机床本身的原因,刀具原因(刀具刚度不够,装夹角度不当)、工件装夹角度不当等。

1.2 受迫振动

受迫振动是机床受外界周期性干扰力的作用而产生的振动。它的产生比较复杂,小部分来自机外,通过地基和底座传递给机床,比如附近有产生振动的大型设备。大部分振源来自于机床内部[89],比如回转零部件不平衡,齿轮、轴承的冲击,导轨的磨损等。也有加工工艺造成的,比如断续切削,加工余量的变化等。

由于造成振动的因素很多,本文主要研究转速对加工过程振动的影响,通过对不同转速下刀具,机床床身,主轴的测试来分析振动种类并找出原因,提出改进方案。

2 测试方案设计

本次测试采用的是东华测试的INV3018A型24位高精度数据采集仪,DH311E型ICP传感器,DHCZ004P绝缘磁座等,测试对象为CK6136型数控机床。根据加工时振动类型的不同,我们在机床的不同地方安装了传感器。测试原理和测试位置如图1、图2所示。图2中1号为安装在三爪卡盘旁边测试加工时主轴振动的传感器,2号为安装在机床下部,测试车削加工时床身的振动,3号为安装在刀具盘上测试加工时刀具振动的传感器。刀具选用硬质合金钢刀具,工件为圆柱实心45号钢棒料,切削1mm外径。

测试步骤:(1)将各测试设备进行连接,将传感器安装在磁性底座上后吸附在指定位置。(2)开启机床,设置统一的加工轨迹,设置300r/min,600r/min,900r/min,1200r/min4档转速切削1mm外径。(3)保存数据,读入计算机并利用软件进行变换。(4)对数据进行分析

3 实验数据分析

在切削加工过程中机床床身整体振动平稳,在300转到1200转之间振动加速度在5mm/s2左右并缓慢降低。图3为机床在600r/min时的频域波形图,由图中可知,床身振动频率主要集中在低频区,450Hz和1630Hz是两个峰值。

刀具整体振动加速度基本在0.18mm/s2左右,并无明显波动。图4为刀具在600r/min时的频域波形图,由图可知,刀具的振动频率也主要集中在低频区,峰值频率为550Hz。

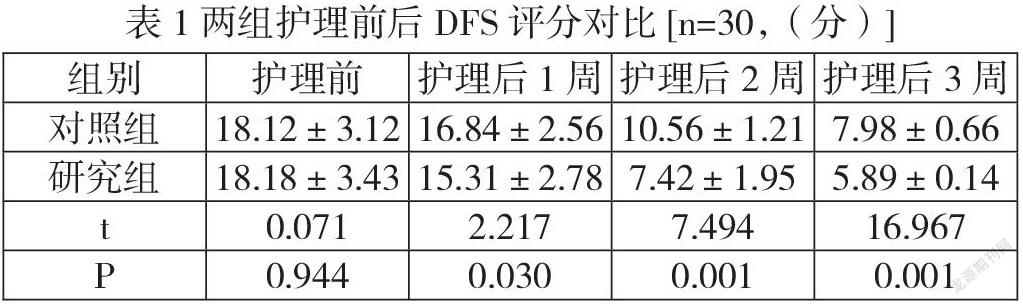

从表1中可以看出,在空载时随着转速的上升主轴振动有所增强,但在加工过程中,振动幅度随着转速上升发生了先上升后下降的现象。

图5中的1—4为主轴从300—1200r/min的频域图,从中可以看出在300—600r/min时低频段相对占比较大,900—1200r/min时高频段占比较大。300Hz附近是一个小高峰,1500Hz、2000Hz、2400Hz附近是三个频率高峰,四个图的波峰频率分别为1590Hz、1940Hz、1960Hz和1980Hz。在600r/min时900Hz附近也有一个频率小高峰。

表2为黄应勇[10]通过ANSYS对CK6136主轴进行分析的五阶主振型及固有频率值。通过对比我们可以得出如下结论:

(1)主轴在加工转速为300r/min时主振型为3阶振型,即头部Z向摆动;

(2)主轴在加工转速为900—1200r/min时主振型均为5阶振型,即X轴前后颤动;

(3)主轴在加工转速为600r/min时三个峰值频率的最高值较为接近,在900hz附近出现了另一个频率小高峰,可以推断出主轴在此时既有X轴前后颤动又有头部Z向摆动同时还带有一定的尾部Z向摆动。

结论与表1主轴振动的时域图相符合,在加工转速为600r/min,主轴振动最大。因此在设定加工参数时因尽量避免。

4 结语

通过对加工过程中的机床进行振动测试,结合模拟仿真结果,既能弥补仿真带来的误差,又能较为准确的分析出振动的成因。测试数据还可以作为加工工艺的参考,对于提高加工件表面质量,刀具寿命等有着重要的意义。

参考文献:

[1]赵进,赵峰,艾爽,谭智,周雪钢.机床整机系统振动特性分析[J].机械工程师,2012(04):8587.

[2]陈家元.机床的振动及防治措施[J].装备制造技术,2012(09):9798+120.

[3]郑鹏.机床加工过程振动特性及对加工表面质量影响的研究[D].华中科技大学,2012.

[4]王云德,胡经玮.机床振动的理论分析和实验测试对工艺的指导作用[J].制造业自动化,2019,41(07):2223+97.

[5]星铁太郎.师汉民,等译.机械加工振动分析[M].武汉:华中理工大学出版社,1993.

[6]师汉民.金属切削理论及其应用新探[M].武汉:华中科技大学出版社,2003.

作者简介:赵徐涛(1987— ),男,汉族,浙江绍兴人,硕士研究生,实验员,研究方向:机电系统设计和仪器设备开发。