王东军 陈建军 靳峰 王俊杰 刘晔

摘要:某柴油机上曲轴箱在加工过程中,发现主油道通往主轴承座的直油道存在铸造缺陷,可能导致杂质进入主轴承破坏润滑油膜,进一步引发柴油机烧瓦故障。为了避免这一重大质量隐患,本文开展了直油道胀管工艺方法研究,通过工艺方案设计、胀管工具和试验工装设计制造、工艺实验及验证,最终确定了合理有效实用可行的工艺规程。按照此工艺方法对上曲轴箱故障进行了修复,消除了存在的铸造缺陷,保证了上曲轴箱结构强度和直油道内径尺寸以及清洁度和密封性,可以为同类零部件故障修复和工艺设计提供技术参考。

关键词:上曲轴箱;胀管;工艺方法

中图分类号:TK426 文献标识码:A 文章编号:1674-957X(2021)09-0018-03

0 引言

作为柴油机关键零部件的上曲轴箱体是整个柴油机的骨架,其支承燃烧室组件、动力传递组件和其它各种柴油机部件,使它们保持正常工作的相对位置,同时构成了柴油机的水腔、油道、气室和各辅助系统的通道,保证冷却水、燃油、机油和空气等的正常供给。

某柴油机上曲轴箱在加工过程中,发现主油道通往主轴承座的直油道存在铸造缺陷,可能导致杂质进入主轴承破坏润滑油膜,进一步引发柴油机烧瓦故障。为了避免这一重大质量隐患,本文开展了直油道胀管工艺方法研究,通过工艺方案设计、胀管工具研发、试验工装设计以及工艺实验验证,最终确定了合理有效实用可行的工艺规程。按照此工艺方法对故障上曲轴箱进行了实物修复,消除了存在的铸造缺陷,保证了上曲轴箱结构强度和直油道内径尺寸以及清洁度和密封性,可以为同类零部件故障修复和工艺设计提供技术参考。图1为上曲轴箱直油道。

1 工艺方案研究

上曲轴箱材质为QT500-7,直油道直径为12mm,根据结构特点,直油道最大扩孔至15mm;选用的套管外径为14.97mm,内径为12.1mm,壁厚为1.5mm,这样才能使得胀管后不与其它内腔结构发生干涉;胀管工艺选择使用分段胀套的方式,通过有限元分析确定初胀、中胀和末胀位置,实现初胀定位、中胀过渡、末胀紧固密封的目的;设计一套胀管工具完成胀管,使套管与直油道实现过盈配合,保证直油道的密封性要求;开展胀管工艺实验及验证,确保套管在直油道内不会发生相互位移,并验证胀管工具的可行性和可靠性,在此基础上编制有效可行的工艺规范。

2 工艺实验及验证

胀接工艺主要是利用管子的塑性变形和管板的弹性变形来达到密封和紧固,是一种常见的机械连接方法[1],在各行各业中都有着广泛的应用,其中华东理工大学的洪瑛通过分析液压胀接过程中接头在加载和卸载工况下的应力状态,建立了胀后残余接触压力理论计算公式[2];高升采油厂的赵志辉通过研究胀管整形修复装置,实现了提高修复套管变形的成功率[3]。从以上研究人员的研究内容中可见,液压胀管工艺由于其可控、可精准调节、稳定性好以及制造成本低的特点,相比其余胀管技术更加可靠可行。

2.1 液压胀管工具设计

基于液压胀管具有胀管速度快,残余应力小,对管子内壁不产生划伤以及末胀长度易控制等优点[4],因此本文采用液压胀管的方式进行实验研究。

根据液压胀管的原理,设计了一套挤压工具用于加强上曲轴箱直油道的密封性能,该套工具主要是利用液压控制拉杆直线运动使嵌入的金属管产生形变扩张,使之与工件进行贴合,从而实现胀管作用。

本文采用的液压胀套采用高强度铬钼合金制作,并且通过热处理提高其强度,确保在使用过程中不会发生变形;液压胀管器夹具夹紧方式采用液压传递动力,手动阀开关控制拉杆往复直线运动,使胀套变大,进而强力挤压套管,迫使套管发生塑性变形,使得套管与工件产生过盈配合,以此达到胀管的目的。图2为液压胀管工具。

2.2 胀管有限元分析

胀管选择使用分段胀套的方式进行,如何选择胀套的位置很有研究的必要,本文利用ANSYSY Workbench仿真软件对胀管在实验过程的应力应变进行分析,从而确定最佳的胀套位置。

首先,建立与模型同等比例的三维模型,将其导入Workbench中,设置材料为QT500-7,之后进行网格划分,由于套管为主要的研究目标,对其采用六面体划分的方式,并设置网格大小为2mm,对外部试验样件采用自动划分的方式,结果如图3所示。

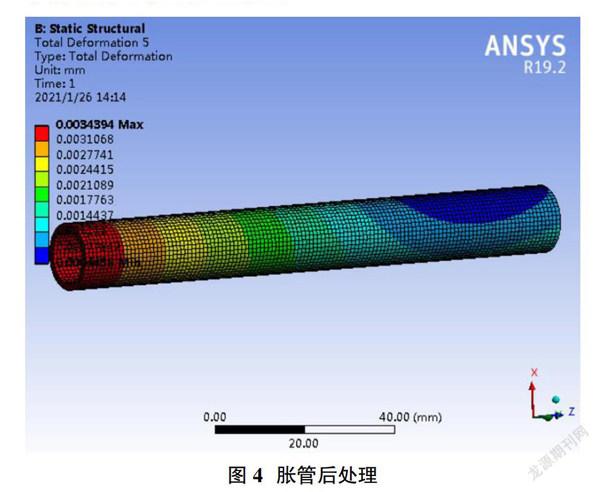

对胀管内壁施加6MPa的压力,并将时间设置为5s,求解后的结果如图4所示。

从图4中可以看出胀管整体的变形趋势是呈阶梯型的变化,由于选取变形差距过大的位置会引起较大的残余应力,应避免选取变形最大端(最左端)以及变形最小端(右数第二段至第三段)。

2.3 样件实验及验证

为了保证工艺的安全性,先对样件进行胀管实验,根据上曲轴箱结构特点,样件选用直径为43mm,长度为125mm的球墨铸铁棒料,将中心加工成直径为15.04mm的通孔,保证样件与上曲轴箱结构一致;将套管装入试验样件的垂直油道孔内;根据对胀管的仿真结果分析,液压胀管机在套管深度方向上设置胀套位置时,分别在35mm处设置初胀位置、在80mm处设置中胀位置以及在125mm处设置末胀位置;最后利用液压控制拉杆直线运动迫使胀套扩张,保证胀管压力在达到6MPa时保持压力3-5s,同时旋转一定角度重复进行胀管3-5次后完成胀管。对完成胀管实验的样件进行固持力检测,经过压力机检测,样件在没有涂固持胶紧固的情况下,当静压力达到3.665kN后发生相互位移,保持位移持续压力为2.551kN。经过实验验证证明了液压胀管工具实用可行,可按制定的工艺方案对上曲轴箱进行胀管工艺方法修复,并在涂抹固持胶紧固后,能够确保套管在直油道内不会发生相互位移。图5为试验样件。

3 确立工艺规范

通过对胀管工装的设计及实验结果进行分析,可以看出液压胀管工具能够保证其可靠性,同时也验证了胀管方案具有固持强度和可操作性的优点。在此基础上进一步确立合理可行的工艺规范。图6为上曲轴箱胀管工艺图。

①以2-?准25J7定位套孔找正,然后进行补充加工;

②将需要补充加工的油孔位置,扩孔至?准14.3±0.2与主油道贯通;

③将需要补充加工的油孔位置,扩孔至?准14.7±0.1与主油道贯通;

④将需要补充加工的油孔位置,铰孔至?准15H7()与主油道贯通;

⑤将加工完成的油孔进行毛刺清理,并用丙酮清洗干净;

⑥将校正管涂抹均匀固持胶,按工艺图纸及技术要求装入至正确位置并校正;

⑦用限位块固定校正管的位置,然后用滚压器按工艺图纸及技术要求滚制校正管;

⑧滚制完成后,当校正管的边缘高于主油道时,需将凸起部分修平,允许校正管的边缘低于主油道。

4 结论

按照此工艺方法对上曲轴箱进行修复,消除了存在的铸造缺陷,保证了上曲轴箱结构强度和直油道内径尺寸以及清洁度和密封性,避免了柴油机烧瓦的重大质量隐患;该胀管工艺方案具有固持强度和可操作性的优点,设计制造的液压胀管工具实用性高可靠性强;该工艺方法可以为同类零部件故障修复和工艺设计提供技术参考。

参考文献:

[1]田林宝,吕小平.胀管方法綜述[J].锅炉制造,2000(3):45-49.

[2]洪瑛,王学生.基于材料双线性模型的液压胀管理论计算[J].化工设备与管道,2019,56(3):20-25.

[3]赵志辉.组合式液压胀管整形修复技术[J].技术研究,2018(6):126.

[4]胡其军,高明.液压胀管技术模拟研究[J].四川建材,2020,46(5):231-232.

作者简介:王东军(1979-),男,河北丰润人,工程师,在职研究生,主要从事船用发动机质量监督与检验验收工作。