宋育红

摘要:文章透过玻纤复合材料桨叶试件的叠层结构特性分析,根据其数控加工要求把控数控加工要点,进而采用三轴超声辅助数控加工装置,确定加工装置的基本组件及功能模块后,基于桨叶试件的不同规格,创新性的应用变参数加工方法,以玻纤复合材料与金属材料各自的最优参数进行多轴数控加工,并通过实验分析,获知采用多轴数控加工装置及变参数工艺方法,可减少桨叶试件的毛刺、撕裂及孔壁粗糙度,达到了预期的数控加工效果。

关键词:玻纤复合材料;桨叶;超声波振动;多轴数控加工

中图分类号:TB33;TG659

文献标识码:A

文章编号:1001-5922(2020)12-0109-04

0 引言

目前,随着航空航天技术的不断发展进步,因复合材料与金属材料存在物理与力学性能差异,以两者组成的叠层构件具备轻质、高强等性能优势,而成为该领域的重要应用材料,尤其桨叶作为飞机的核心构件,其材料构成及加工工艺,直接影响飞机的机动性,为此,研究该内容具有重要的现实意义。而玻璃纤维复合材料以连续玻璃纤维及其织物和短切保利纤维增强高聚物为增强体,通过复合工艺制备而成,其融合了玻璃纤维增强材料耐高温、抗腐、绝缘、机械性等优势,并通过与不同材料组分的复合效应,达到性能互补及协同,是目前航空飞行器领域中最常用的材料。但是,以玻璃纤维复合材料与金属材料组合而成的叠层构件,在装配过程中需要进行大量的铆接与螺栓孔加工,但以往工艺多以“钻一扩一铰”加工方法[1],工序繁杂,加工而成的桨叶试件质量无法保证,亟待创新加工技术及工艺。为此,本文将超声波振动引入玻纤复合材料加工之中,基于多轴联动超声辅助数控加工装置,通过实验方法探究玻璃复合材料桨叶试件数控加工一体成型方法。

1 玻纤复合材料桨叶试件的特点及数控加工要求

1.1玻纤复合材料桨叶试件的结构特点

玻纤复合材料较有机纤维具有耐高温、隔热、抗腐蚀、抗疲劳性等优势,且通过物理和力学性能对比,玻纤复合材料的比强度、比刚度明显优于金属材料,而密度却在铝合金、钛合金、合金钢等金属材料之下,刚性承载能力和轻质性较为凸显,极大的满足了航空飞行器的机动性,在该领域有广泛应用。玻纤维负荷材料可与金属材料组成叠层构件用于飞机桨叶,但是,在装配过程中需要加工大量的锚定或螺接孔,而桨叶试件尺寸规格不一,且复合材料层间结构特点及与金属材料性能的差异,增加了高效、高质数控加工的难度。而为优化数控加工工艺,首先应确定玻纤复合材料桨叶试件的叠层结构特点。

玻纤复合材料桨叶叠层试件存在长和短两种规格,选用铣削、钻削两种数控加工工艺,拟进行数控加工部位材料为玻纤维负荷材料、40CrNiMoA金属材料。桨叶试件叠层结构,是长试件在距离一端定位孔4600mm位置切断,挖空内部并以短切纤维与树脂基体填充固化成型,因玻纤复合材料表面为不规则曲面,需在进行铣削加工,使其两側加工表面平面度、粗糙度应分别在0.2mm以内、达到Ra3.2μm,而后,在加工区域上下安装上下夹板,胶接装配板,对装配板以+0.05mm孔位置精度进行一体化制孔加工翻。在玻纤复合材料桨叶试件两侧铣削加工后,将金属夹板装夹两侧,对试件进行一体化制孔加工,试件的叠层结构如图1所示。

1.2 玻纤复合材料桨叶试件数控加工要求

桨叶叠层试件是以玻纤复合材料和金属材料组成,两种材料的加工难度各异,在统一数控加工工序中,达到桨叶试件的下列加工要求成为多轴数控加工的核心点,参照航空领域及国家相关规定其应满足如下加工要求:

数控加工孔径精度等级、表面光洁度应分别达到H8、1.61μm[3]:

数控加工包含铣削、钻削,且钻削数控加工又有粗、细加工之分;

数控加工过程不能存在粉末型切屑,配设吸尘设备。

与此同时,因玻纤复合材料桨叶试件数控加工包含铣削、钻削,其在具体加工过程中,势必会遭遇如下难题:

桨叶试件存在长、短两种尺寸,因长的试件尺寸达到了5 m[4],很难进行装夹定位,目前无达到该长度的数控加工装备;

玻纤复合材料刚性、耐高温等特性增加了数控加工难度,采用以往方法很容易出现毛刺、撕裂等加工缺陷;

金属材料与玻纤复合材料的物理、力学性能存在较大差异,在一体化的装配制孔奖加工中很难达到高质、高效的加工质量,且桨叶试件整体偏厚,阻碍了切削热能的扩散。

2 玻纤复合材料桨叶试件的多轴数控加工设备及工艺选型

2.1多轴数控加工设备

结合上述玻纤复合材料桨叶试件的叠层结构及数控加工要求及难点,本文在数控加工方法、装备及参数设置上均存在创新性。首先,可先使用相同的铣刀对玻纤复合材料进行超声辅助铣削交工,在完成两侧面加工后装配金属夹板;而后,针对传统加工方式,未区别金属材料与玻纤复合材料的性质差异,以相同参数进行数控加工,影响加工质量,本文引入变工艺参超声辅助螺旋铣削制孔工艺进行一体化制孔加工,进行粗、细两次加工。同时,铣削及螺旋铣削均要求数控加工装备应拥有X、Y、Z三轴的运动及联动控制,且需引入超声辅助加工模块,超声刀柄及机床可迅速更换、便于加工,此外,还需配设吸尘装置以收集数控加工过程中的粉尘。据此,多轴数控加工装备应包含三轴数控运动、超声辅助、防护吸尘及定位夹紧等装置模块,具体的构成如图2所示。

1)多轴数控运动装置:该模块由X、Y、Z三轴运动机构组成,其使用无级变速伺服进给系统,其联轴器来促发滚珠丝杠,使丝杠螺母与滑台连接,让伺服电机改变旋转运动,转为直线运动,此时,滑台利用精密直线导轨的导向作用进行数控加工运动控制,且为规避误操作或过限加工造成的碰撞,可预设软限位于伺服电机数控程序中,并配设行程开关,以确保数控加工运动不回超行程。

2)超声辅助装置:该模块由数控机床系统、刀具及超声单元组成,超声机床系统与刀具连接选用BT40标准刀柄[5],而这需要预先在机床上装配也增压泵,以支撑刀柄安装;刀具与超声单元基于非接触式信号传输方式进行连接,但是,因为刀具在数控加工时在高速旋转,如何与超声单元进行信号传递成为超声辅助加工的关键,而以往躲在刀柄换能器上配设铜环,在刀具高速旋转时,将基于铜环与碳刷的相对滑动进行信号的传递,但碳刷易损性,影响了信号传输的准确性,为此,可选用非接触式方式,将一圆盘固定于主轴上,并铺设固定线圈于其内部,圆盘线圈于刀柄上,如此,在刀具旋转时,两线圈将通过电磁感应将超声信号传输至刀具。

3)防护及吸尘装置:玻纤复合材料桨叶试件数控加工过程中很容易产生金属切屑,为此,可在机床下安装200W功率、直径为100mm的螺旋排屑机[6],并采用外侧防护方法加装吸尘装置的方法,对数控加工装置进行防护。

4)定位夹紧装置:为确保桨叶试件加工性能,需设计合理的定位夹紧方案直观重要,而因为玻纤复合材料桨叶试件的规格不一,其加工应包含超声辅助铣削、螺旋铣削制孔等3个步骤的工序,具体需先铣削玻纤复合材料桨叶试件的A面,而后,铣削B面,完成两面铣削后在桨叶试件两侧装夹金属夹板[7],进行一体化钻屑制孔加工,而该过程中涉及铣削夹具1、2及钻削夹具等三道夹具,其对应上述3个步骤工序。

2.2 多轴数控加工工艺方法

以往桨叶试件多为单一材料,此时,数控加工仅需采用同一最优工艺参数便可进行制孔加工,但目前,随着工艺及技术的进步,以复合材料与金属材料组合的叠层结构桨叶试件应用最为广泛,此时,再采用不变参数进行数控加工,无法确保加工质量。为此,本文引入了编工艺参数,其以玻纤复合材料与金属材料各自的最优参数进行数控加工,首先,在既定f频率、A振幅下刀具进行高频超声振动,并围绕加工孔中心以nz自转转速、ng公转转速进行旋转运动,并以轴向进给螺距ap进行轴向进给运动,在完成金属材料数控加工后,在一定位置进行参数变化,改为适用于玻纤复合材料加工的不同加工参数。

3 玻纤复合材料桨叶试件的多轴数控加工工艺实验分析

3.1 实验方案

根据上述分析,在变参数工艺下进行多轴数控加工,实则是刀具加工桨叶试件时,刀具切削刃运动至玻纤复合材料及金属材料间界面时,改变进给速度。为此,试验中预设传统钻削加工工艺将下刀具转速为nd1,进给速度厶加工至量材料间界面时,参数变为nd2、fd1[8];螺旋铣削加工方法下刀具自转转速为nz1,公转转速为ng1、螺距为ap1,刀具运动至材料间界面时,多轴数控加工参数变为n z2、ng2、ap2,由此,便可让玻纤复合材料与金属材料在各自最优参数下进行数据加工,确保同一工序下实现桨叶试件高效、优质加工。

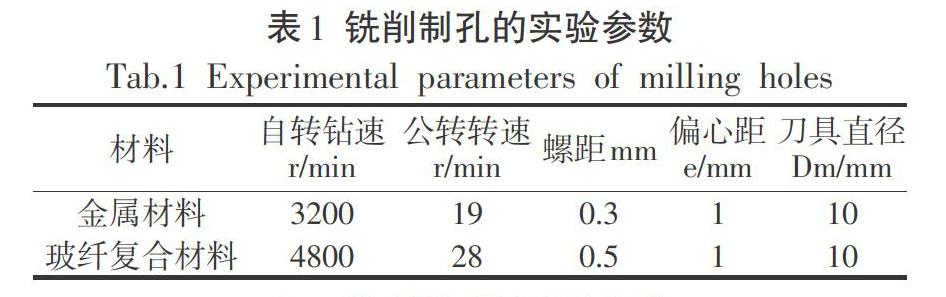

同时,因为桨叶试件是以玻纤复合材料与金属材料组成的叠加构件,在多轴数控加工时,因材料性质的差异较大,一体化装配制孔较为困难,为此,实验采用超声辅助、普通螺旋铣削及钻铣削等3种数控加工方式,以一样的加工效率、切削速度,参照以往研究计算轴向进给速度、主切削刃最外端线速度,在既定的超声幅值下进行数控加工,相关实验参数如表1和表2所示。

3.2 实验结果

在玻纤复合材料桨叶试件多轴数控加工过程中,毛刺、撕裂是评价加工质量的关键指标[9],为此,使用上述數控加工设备及工艺方法,得出的3种方法制备而成的桨叶试件毛刺、撕裂缺陷如图3所示,钻选数控加工方法的毛刺较多、撕裂面积较大,而普通、超声辅助的螺旋铣削也存在一些毛刺缺陷,但超声辅助螺旋铣削数控加工方法相对较小,且以纤维及切削速度方向成钝角区域居多,撕裂出现在纤维及切削方向近似90度区域。

同时,采用因果Tayor公司生产的intra touch表面轮廓度粗糙度仪测定桨叶试件的孔壁表面粗糙度,如图4所示,根据结果可知,以玻纤复合材料与金属材料组成的叠层桨叶试件,金属材料的超声辅助、普通螺旋铣削加工方法下孔壁粗糙度均在0.38μm上下,满足半精铰孔加工精度,钻削孑L壁粗糙度为1.2μm上下,仅满足粗铰孔加工精度;对比之下,玻纤复合材料在超声辅助、普通螺旋铣削数控加工下的孔壁粗糙度各为0.8μm,1.5 μm,分别达到了半精铰孔、粗铰孔精度,但在钻削下孔壁粗糙度为2.4 μm左右,孔壁质量较差。可见,多轴数控加工的3种方式中,超声辅助螺旋铣削加工方法的孔壁质量较优,且毛刺、撕裂缺陷较小,以该方法进行玻纤复合材料桨叶的加工可获得更优的使用性能。

4 结语

目前,以高强抗腐、耐温的玻纤复合材料,与性质差异较大的金属材料组合的叠层构件成为航空领域的应用关键,飞行器中的桨叶便是一种叠层构件,其在装配过程中需要大量铆接与螺栓孔,但因为两种材料性质差异较大,同一参数下的一体化制孔存在难度。所以,上述研究,利用超声波振动辅助进行多轴数控加工,针对玻纤复合材料与金属材料性质差异,以变参数工艺方法进行数控加工,并经由实验对比,该方法指引下的多轴数控加工毛刺、撕裂缺陷较少、孔壁粗糙度较优,达到了高质、高效的一体化制孔加工效果,在满足了桨叶试件的加工和应用要求。

参考文献

[1]刘宏,锥体内腔多轴数控铣削加工工艺技术[J]制造业自动化,2019,41(09):144-148.

[2]郭晟,袁永富.异形面型芯数控加工与仿真研究[J].机械设计与制造,2014(02):150-152+156.

[3]弭如坤,樊锐,郭江真,等,面向航空关键部件性能测试的多维力加裁装置[J].航空制造技术,2019,62(17):34-45.

[4]阴艳超,常斌磊,姬常杰.转轮叶片多轴铣削加工的集成知识云服务实现[J].计算机集成制造系统,2018,24(02):349-360.

[5]杨珍菊.国外复合材料行业进展与应用(中)[J].纤维复合材料,2017,34(01):30-42.

[6]李梦,何继敏,李晨昊,等.长玻纤增强热塑性复合材料注塑成型的研究进展[J].塑料科技,2016,44 (10):100-105.

[7]刘献礼,姜彦翠,吴石,等.汽车覆盖件用淬硬钢模具铣削加工的研究进展[J].机械工程学报,2016,52(17):35-49+57.

[8]赵庆波,赵春丽,冯曼,等.连续玻纤增强聚氨酯树脂复合材料制备及性能研究[J].聚氨酯工业,2016,31(03):5-9.

[9]杨格,潘忠祥.三维角联锁机织复合材料三点弯曲疲劳的细观结构效应[J].玻璃钢/复合材料,2014(03):13-17.

猜你喜欢 桨叶 关于直升机这几个单词得知道航空世界(2020年2期)2020-01-11多旋翼植保无人机动力匹配的设计农机使用与维修(2018年8期)2018-10-30桨叶传奇焦点(2018年3期)2018-04-19直升机桨叶扬起下坠过程碰撞模型影响研究振动工程学报(2018年5期)2018-01-04教你玩转模型直升机航空模型(2017年5期)2017-12-14船模螺旋桨中学科技(2017年10期)2017-11-04强台风作用下风电机组桨叶角度异常分析科技创新与应用(2017年15期)2017-05-31顺丁橡胶凝聚釜搅拌器桨叶断裂原因分析及解决方案科技与企业(2016年4期)2016-10-21波音公司加速研制新一代“支奴干”Block Ⅱ直升机现代兵器(2016年4期)2016-04-27万博士的航空讲堂深入篇 [7]航空模型(2016年1期)2016-03-01