年产1万吨丙烯腈合成工段的设计

学

校:

学

院:

化学工程学院

学生姓名:

专

业:

化学工程与工艺

完成时间:

摘

要

丙烯腈是石油化学工业的重要产品,是合成聚丙烯腈纤维,丁腈橡胶和合成塑料的重要单体。本文采用的是原料来源丰富、操作简单的丙烯氨氧化法生产丙烯腈。通过对从原料的处理到丙烯腈的合成工段的主要单元进行物料和热量衡算,对空气加热器、丙烯蒸发器、氨蒸发器的工艺计算,算出了部分设备的换热面积,完成了对丙烯腈合成工段的初步设计。

关键词

丙烯腈;丙烯氨氧化法;生产;设计

ABSTRACT

Acrylonitrile is an important product for the petrochemical industry, synthetic acrylic fiber, acrylonitrile-butadiene rubber and synthetic plastics important monomers. This article is a rich source of raw materials, production of ammonia oxidation of propylene nitride. From raw materials handling to the synthesis of acrylonitrile unit's main unit for material and energy balance, air heaters, propylene evaporator, ammonia evaporator process calculation, worked out some of the equipment of the heat transfer area, completed the preliminary design of the raw material process.

Key words

acrylonitrile; propylene ammonia oxidation;production;design

目

录

1

丙烯腈的概论 1

1.1 丙烯系产品的生产 1

1.2 丙烯氨氧化生产丙烯腈 2

1.2.1 丙烯腈的性质和用途 2

1.2.2 丙烯腈的生产方法 3

1.2.3 反应原理 3

1.2.4 操作条件 4

1.2.5 工艺流程 6

1.2.6 典型设备-流化床反应器 8

2

总体方案工艺设计 9

2.1 设计任务 9

2.2 流程确定 10

3

工艺设计计算 12

3.1 物料衡算与热量衡算 12

3.1.1 反应器的物料衡算和热量衡算 12

3.1.2 废热锅炉的物料衡算和热量衡算 15

3.1.3 空气饱和塔物料衡算和热量衡算 16

3.1.4 氨中和塔物料衡算和热量衡算 18

3.1.5 换热器物料衡算和热量衡算 21

3.1.6 水吸收塔物料衡算和热量衡算 22

3.1.7 空气水饱和塔釜液槽 24

3.1.8 丙烯蒸发器热量衡算 25

3.1.9 丙烯过滤器热量衡算 25

3.1.10 氨蒸发器热量衡算 26

3.1.11 气氨过热器 26

3.1.12 混合器 26

3.1.13 空气加热器的热量衡算 27

3.2 主要设备的工艺计算 28

3.2.1 流化床合成反应器 28

3.2.2 空气饱和塔 29

3.2.3 丙烯蒸发器 32

4

车间布置设计 34

4.1 厂房建筑 34

4.2 生产操作 34

4.3 设备装修 34

4.4 安全要求 35

4.5 车间布置说明 35

5

环境保护和安全措施要求 36

5.1 丙烯腈生产中的三废处理 36

5.2 生产安全及防护措施 36

6

结论 38

参考文献 39

致

谢 40

附

录 41

1

丙烯腈的概论

丙烯腈是一种无色、易燃易爆有刺激性臭味的液体,能自聚,在常温、常压下呈黄色。由于含有-CN,因此其有剧毒,空气中最高允许浓度为45ppm。

它是重要的基本有机原料之一,它与丁二烯共聚生成丁腈橡胶,是三大合成材料的重要单体。丙烯腈其用途十分广泛。世界上大多数国家50%以上的丙烯腈用于生产腈纶纤维。我国用于生产腈纶的丙烯腈占80%以上。此外,丙烯腈还用于生产ABS、AS、丙烯酰胺、丁腈橡胶及丁腈胶乳、己二腈/己二胺、丙烯腈阻隔性树脂、聚丙烯腈碳纤维等。

生产丙烯腈的方法主要有环氧乙烷法、乙炔法及丙烯氨氧化法。前两种方法因为原料昂贵,需要剧毒的HCN为原料,生产成本高,从而限制了丙烯腈生产的发展。而丙烯氨氧化法具有原料价廉易得,可一步合成、投资少、生产成本低等优点得到广泛应用。

此次设计采用的是丙烷氨氧化法:即丙烷在催化剂的作用下与氨和氧气(或空气)反应合成丙烯腈。

1.1 丙烯系产品的生产

丙烯的主要来源有两个,一是由炼油厂裂化装置的炼厂气回收;二是在石油烃裂解制乙烯时联产所得。丙烯大部分一直来自炼油厂,近年来,由于裂解装置建设较快,丙烯产量相应提高较快。和世界市场一样,近年来我国丙烯的发展速度也逐渐超过了乙烯。2000年,我国乙烯需求量478.89万吨,而丙烯的需求量却达到498.85万吨,首次超过乙烯,之后丙烯的需求量一种保持在乙烯之上。

与乙烯相似,由于丙烯分子中含有双键和α-活泼氢,所以具有很高的化学反应活性。在工业生产中,利用丙烯的加成反应、氧化反应、羧基化、烷基化及其聚合反应等,可得一系列有价值的衍生物。

丙烯是重要的有机化工原料,用于生产聚丙烯、异丙苯、羰基醇、丙烯腈、环氧丙烷、丙烯酸、异丙醇等。聚丙烯是我国丙烯最大的消费衍生物。2003年,我国聚丙烯的产量为445.5万吨,消耗丙烯约444.0万吨,约占全国丙烯总消费量的72.1%,;2004年我国聚丙烯产量为474.9万吨,消耗丙烯约480.0万吨,比2003年增长约8.1%;丙烯腈是我国丙烯的第二大衍生物,2003年,我国丙烯腈的产量约为56.0万吨,消费丙烯约62.7万吨,约占全国丙烯总消费量的10.2%;2004年产量约为58.0万吨,消费丙烯约为65.0万吨,比2003年增长约3.7%;环氧丙烷是我国丙烯的第三大消费衍生物,2003年,全国环氧丙烷的产量约为39.8万吨,消耗丙烯约35.8万吨,约占全国丙烯总消费量的5.8%;2004年产量约为42.0万吨,消耗丙烯约37.8万吨,比2003年增长约13.1%;丁醇和辛醇也是丙烯的主

要衍生物之一,2003年我国丁辛醇的产量合计约为45.35万吨,共消耗丙烯约40.7万吨,约占全国丙烯总消费量的6.6%;2004年产量合计为44.91万吨,共消耗丙烯约40.3万吨,比2003年减少约1.0%;2003年用于生产其它化工产品如苯酚、丙酮和丙烯酸等方面的丙烯消费量约为10.9万吨,约占全国丙烯总消费量的1.8%;2004年消费量约为11.5万吨。

目前我国丙烯主要衍生物的自给率还很低,需大量进口来维持国内的供需平衡,这给我国的丙烯生产提供了广阔的发展空间。然而,这些发展空间并非国内公司所能独享,而将给国内外石化公司带来共同的发展机遇。实际上,目前我国周边主要的丙烯生产国和地区都处于丙烯及其衍生物的净出口地位,大量向我国出口。中东地区新增丙烯生产能力的很大一部分也瞄准我国市场,因此未来国内市场面临激烈的竞争。

1.2 丙烯氨氧化生产丙烯腈

1.2.1 丙烯腈的性质和用途

丙烯腈在常温下是无色透明液体,味甜,微臭,沸点77.5℃,凝固点-83.3℃,闪点0℃,自燃点481℃。可溶于有机溶剂如丙酮、苯、四氯化碳、乙醚和乙醇中,与水部分互溶,20℃时在水中的溶解度为7.3%(w),水在丙烯腈中的溶解度为3.1%(w)。其蒸气与空气形成爆炸混合物,爆炸极限为3.05~17.5%(v)。丙烯腈和水、苯、四氯化碳、甲醇、异丙醇等会形成二元共沸混合物,和水的共沸点为71℃,共沸物中丙烯腈的含量为88%(w),在有苯乙烯存在下,还能形成丙烯腈-苯乙烯-水三元共沸混合物。

丙烯腈剧毒,其毒性大约为氢氰酸毒性的十分之一,能灼伤皮肤,低浓度时刺激粘膜,长时间吸入其蒸气能引起恶心,呕吐、头晕、疲倦等,因此在生产、贮存和运输中,应采取严格的安全防护措施,工作场所内丙烯腈允许浓度为0.002mg/L。

丙烯腈分子中有双键()和氰基()两种不饱和键,化学性质很活泼, 能发生聚合、加成、水解、醇解等反应。

聚合反应发生在丙烯腈的C=C双键上,纯丙烯腈在光的作用下就能自行聚合,所以在成品丙烯腈中,通常要加入少量阻聚剂,如对苯二酚甲基醚(阻聚剂MEHQ)、对苯二酚、氯化亚铜和胺类化合物等。除自聚外,丙烯腈还能与苯乙烯、丁二烯、乙酸乙烯、氯乙烯、丙烯酰胺等中的一种或几种发生共聚反应,由此可制得各种合成纤维、合成橡胶、塑料、涂料和粘合剂等。

丙烯腈是三大合成的重要单体,目前主要用它生产聚丙烯腈纤维(商品名叫“腈纶”)。其次用于生产ABS树脂(丙烯腈—丁二烯—苯乙烯的共聚物),和合成

橡胶(丙烯腈—丁二烯共聚物)。丙烯腈水解所得的丙烯酸是合成丙烯酸树脂的单体。丙烯腈电解加氢,偶联制得的己二腈,是生产尼龙—66的原料。

1.2.2 丙烯腈的生产方法

1960年以前,丙烯腈的生产方法有三种。

(1)环氧乙烷法

以环氧乙烷与氢氰酸为原料,经两步反应合成丙烯腈。

(2)乙醛法

(3)乙炔法

1952年以后世界各国相继建立了乙炔与氢氰酸合成丙烯腈的工厂。本方法比上两法技术先进、工艺过程简单,但丙烯腈分离提纯较为困难,需大量电能生产电石。虽然这一方法曾被世界各国普遍采用,但生产发展受到地区资源的限制。

由于以上生产方法原料贵,需用剧毒的HCN为原料引进—CN基,生产成本高。限制了丙烯腈生产的发展。1959年开发成功了丙烯氨氧化—步合成丙烯睛的新方法,该法具有原料价廉易得、工艺流程简单、设备投资少、产品质量高、生产成本低等许多优点,使其1960年就在工业生产上应用,很快取代了乙炔法,迅速推动了丙烯腈生产的发展,成为世界各国生产丙烯腈的主要方法。

1.2.3 反应原理

(1)主、副反应

主反应 :

CH=CH-CH3 + NH3 +3/2O2 → CH2=CH-CN + 3H2O

丙烯、氨、氧在一定条件下发生反应,除生成丙烯腈外,尚有多种副产物生成。

副反应:

CH2=CHCH3 + 3NH3 + 3O2 → 3HCN + 6H2O

氢氰酸的生成量约占丙烯腈质量的1/6。

CH2=CHCH3 +3/2NH3 +3/2O2 → 3/2CH3CN + 3H2O

乙腈的生成量约占丙烯腈质量的1/7。

CH2=CHCH3 + O2 → CH2=CHCHO + H2O

丙烯醛的生成量约占丙烯腈质量的1/100

CH2=CHCH3 + 9/2O2 → 3CO2 + 3H2O

二氧化碳的生成量约占丙烯腈质量的1/4,它是产量最大的副产物。

上述副反应都是强放热反应,尤其是深度氧化反应。在反应过程中,副产物的生成,必然降低目的产物的收率。这不仅浪费了原料,而且使产物组成复杂化,给分离和精制带来困难,并影响产品质量。为了减少副反应,提高目的产物收率,除考虑工艺流程合理和设备强化外,关键在于选择适宜的催化剂,所采用的催化剂必须使主反应具有较低活化能,这样可以使反应在较低温度下进行,使热力学上更有利的深度氧化等副反应,在动力学上受到抑制。

(2)催化剂

工业上用于丙烯氨氧化反应的催化剂主要有两大类,一类是复合酸的盐类(钼系),如磷钼酸铋、磷钨酸铋等;另一类是重金属的氧化物或是几种金属氧化物的混合物(锑系),例如Sb、Mo、Bi、V、W、Ce、U、Fe、Co、Ni、Te的氧化物,或是Sb—Sn氧化物,Sb—U氧化物等。

我国目前采用的主要是第一类催化剂。钼系代表性的催化剂有美国Sohio 公司的C-41、C-49及我国的MB-82、MB-86。一般认为,其中Mo—Bi是主催化剂,P—Ce是助催化剂,具有提高催化剂活性和延长催化剂寿命的作用。按质量计,Mo—Bi占活性组分的大部分,单一的MoO3虽有一定的催化活性,但选择性差,单一的Bi03对生成丙烯腈无催化活性,只有二者的组合才表现出较好的活性、选择性和稳定性。单独使用P—Ce时,对反应不能加速或极少加速,但当它们和Mo—Bi配合使用时,能改进MO—Bi催化剂的性能。一般来说,助催化剂的用量在5%以下。载体的选择也很重要,由于反应是强放热,所以工业生产中采用流化床反应器。流化床反应器要求催化剂强度高,耐磨性能好,故采用粗孔微球型硅胶作为催化剂的载体。

1.2.4 操作条件

(1)原料纯度

原料丙烯是从烃类裂解气或催化裂化气分离得到,其中可能含有的杂质是碳二、丙烷和碳四,也可能有硫化物存在。丙烷和其它烷烃对反应没有影响,它们的存在只是稀释了浓度,实际上含丙烯50%的丙烯—丙烷馏分也可作原料使用。乙烯在氨氧化反应中不如丙烯活泼,因其没有活泼的α-H,一般情况下,少量乙烯存在对反应无不利影响。但丁烯或更高级烯烃存在会给反应带来不利,因为丁烯或更高级烯烃比丙烯易氧化,会消耗原料中的氧,甚至造成缺氧,而使催化剂活性下降;正丁烯氧化生成甲基乙烯酮(沸点80℃),异丁烯氨氧化生成甲基丙烯腈(沸点90℃),它们的沸点与丙烯腈沸点接近,会给丙烯腈的精制带来困难。

因此,丙烯中丁烯或更高级烯烃含量必须控制。硫化物的存在,会使催化剂活性下降,应预先脱除。

(2)原料的配比

合理的原料配比,是保证丙烯腈合成反应稳定、副反应少、消耗定额低,以及操作安全的重要因素。因此,严格控制投入反应器的各物料流量是很重要的。

a.丙烯与氨的配比(氨比)

在实际投料中发现,当氨比小于理论值1:1时,有较多的副产物丙烯醛生成,氨的用量至少等于理论比。但用量过多也不经济,既增加了氨的消耗量,又增加了硫酸的消耗量,因为过量的氨要用硫酸去中和,所以又加重了氨中和塔的负担。因此,丙烯与氨的摩尔比,应控制在理论值或略大于理论值,即丙烯:氨=1:1~1.2左右。

b.丙烯与空气的配比(氧比)

丙烯氨氧化所需的氧气是由空气带入的。目前,工业上实际采用的丙烯与氧的摩尔比约为l:2~3(大于理论值1:1.5),采用大于理论值的氧比,主要是为了保护催化剂,不致因催化剂缺氧而引起失活。反应时若在短时间内因缺氧造成催化剂活性下降,可在540℃温度下通空气使其再生,恢复活性。但若催化剂长期在缺氧条件下操作,虽经再生,活性也不可能全部恢复。因此,生产中应保持反应后气体中有2%(按体积计)的含氧量。但空气过多也会带来一些问题,如使丙烯浓度下降,影响反应速度,从而降低了反应器的生产能力;促使反应产物离开催化剂床层后,继续发生深度氧化反应,使选择性下降;使动力消耗增加;使反应器流出物中产物浓度下降,影响产物的回收。因此,空气用量应有一适宜值。

c.丙烯与水蒸气的配比(水比)

丙烯氨氧化的主反应并不需要水蒸气参加。但根据该反应的特点,在原料中加入一定量水蒸气有多种好处,如可促使产物从催化剂表面解吸出来,从而避免丙烯腈的深度氧化;若不加入水蒸气,原料混合气中丙烯与空气的比例正好处于爆炸范围内,加入水蒸气对保证生产安全有利;水蒸气的热容较大,又是一种很好的稀释剂,加入水蒸气可以带走大量的反应生成热,使反应温度易于控制;加入水蒸气对催化剂表面的积炭有清除作用。另一方面,水蒸气的加入,势必降低设备的生产能力,增加动力消耗。当催化剂活性较高时,也可不加水蒸气。因此,发展趋势是改进催化剂性能,以便少加或不加水蒸汽。从目前工业生产情况来看,当丙烯与加入水蒸气的摩尔比为1:3时,综合效果较好。

(3)反应温度

温度是影响丙烯氨氧化的一个重要因素。当温度低于350℃时,几乎不生成丙烯腈。要获得丙烯腈的高收率,必须控制较高的反应温度。温度的变化对丙烯的转化率、丙烯腈的收率、副产物氢氰酸和乙腈的收率以及催化剂的空时收率都

有影响。

当反应温度升高时,丙烯转化率、丙烯腈收率都明显地增加,而副产物乙腈和氢氰酸收率则有所增加。随着温度的升高,丙烯腈收率和乙腈收率都会出现一个最大值,丙烯腈收率的最大值所对应的温度大约在460℃左右,乙腈收率最在值所对应的温度大约在417℃左右。生产中通常采用在460℃左右进行操作。另外,在457℃以上反应时,丙烯易于与氧作用生成大量CO2,放热较多,反应温度不易控制。再者,过高的温度也会使催化剂的稳定性降低。

(4)接触时间

丙烯氨氧化反应是气—固相催化反应,反应是在催化剂表面进行的。因此,原料气和催化剂必须有一定的接触时间,使原料气能尽量转化成目的产物。一般说来,适当增加接触时间,可以提高丙烯转化率和丙烯腈收率,而副产物乙腈、氢氰酸和丙烯醛的收率变化不大,这对生产是有利的。但是,增加接触时间是有限度的,过长的接触时间会使丙烯腈深度氧化的机会增大,反而使丙烯腈收率下降。同时,过长的接触时间,还会降低设备的生产能力,而且由于尾气中氧含量降低而造成催化剂活性下降,故接触时间一般为5~l0s。

(5)反应压力

丙烯氨氧化生产丙烯腈是体积缩小的反应,提高压力可增大反应的平衡转化率。同时,提高压力也可增加气体的相对密度,相应地可增加设备的生产能力。但实验表明,加压反应的效果不如常压理想。这可能是由于加压对副反应更有利,反而降低了丙烯腈的收率。因此,一船采用常压操作,适当加压只是为了克服后部设备及管线的阻力。

1.2.5 工艺流程

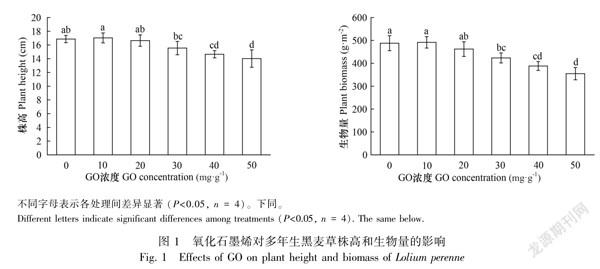

丙烯氨氧化生产丙烯腈的工艺流程如图1—1所示。

图1-1 丙烯氨氧化法合成丙烯腈工艺流程图

1-反应器;2-旋风分离器;3、10、11、16、22、25-塔顶气体冷凝器;4-急冷塔;5-水吸收塔;6-急冷塔釜液泵;7-急冷塔上部循环泵;8-回收塔;9、20-塔釜液泵;12、17-分层器;13、19-油层抽出泵;14-乙腈塔;15-脱氰塔;18、24、30-塔底再沸器;21-成品塔;23-成品塔侧线抽出冷却器;26-吸收塔侧线采出泵;27-吸收塔侧线冷却器;28-氨蒸发器;29-丙烯蒸发器

原料丙烯经蒸发器(29)蒸发,氨经蒸发器(28)蒸发后,进行过热、混合,从流化床底部经气体分布板进入反应器(1),原料空气经过滤由空压机送入反应器(1)锥底,原料在催化剂作用下,在流化床反应器中进行氨氧化反应。反应尾气经过旋风分离器(2)捕集生成气夹带的催化剂颗粒,然后进入尾气冷却器(3)用水冷却,再进入急冷塔(4)。氨氧化反应放出大量的热,为了保持床层温度稳定,反应器中设置了一定数量的U型冷却管,通入高压热水,借水的汽化潜热移走反应热。

经反应后的气体进入急冷塔(4),通过高密度喷淋的循环水将气体冷却降温。反应器流出物料中尚有少量未反应的氨,这些氨必须除去。因为在氨存在下,碱性介质中会发生一些不希望发生的反应,如氢氰酸的聚合、丙烯醛的聚合、氢氰酸与丙烯醛加成为氰醇、氢氰酸与丙烯腈加成为丁二腈,以及氨与丙烯腈反应生成氨基丙腈等。生成的聚合物会堵塞管道,而各种加成反应会导致产物丙烯腈和副产物氢氰酸的损失。因此,冷却的同时需向塔中加入硫酸以中和未反应的氨。工业上采用硫酸浓度为1.5%(w)左右,中和过程也是反应物料的冷却过程,故急冷塔也叫氨中和塔。反应物料经急冷塔除去未反应的氨并冷至40℃左右后,进入水吸收塔(5),利用合成气体中的丙烯腈、氢氰酸和乙腈等产物,与其它气体在水中溶解度相差很大的原理,用水作吸收剂回收合成产物。通常合成气体由塔釜进入,水由塔顶加入,使它们进行逆流接触,以提高吸收效率。吸收产物后的吸收液应不呈碱性,含有氰化物和其它有机物的吸收液由吸收塔釜泵送至回收塔(8)。其它气体自塔顶排出,所排出的气体中要求丙烯腈和氢氰酸含量均小于2×l0-5。

丙烯腈的水溶液含有多种副产物,其中包括少量的乙腈、氢氰酸和微量丙烯醛、丙腈等。在众多杂质中,乙腈和丙烯腈的分离最困难。因为乙腈和丙烯腈沸点仅相差4℃,若采用一般的精馏法,据估算精馏塔要有150块以上的塔板,这样高的塔设备不宜用于工业生产中。目前在工业生产中,一般采用共沸精馏。在塔顶得丙烯腈与水的共沸物,塔底则为乙腈和大量的水。

利用回收塔(8)对吸收液中的丙烯腈和乙腈进行分离,由回收塔侧线气相抽出的含乙腈和水蒸气的混合物送至乙腈塔(14)釜,以回收副产品乙腈;乙腈塔顶蒸出的乙腈水混合蒸汽经冷凝、冷却后送至乙腈回收系统回收或者烧掉。乙腈

塔釜液经提纯可得含少量有机物的水,这部分水再返回到回收塔(8)中作补充水用。从回收塔顶蒸出的丙烯腈、氢氰酸、水等混合物经冷凝、冷却进入分层器(12)中。依靠密度差将上述混合物分为油相和水相,水相中含有一部分丙烯腈、氢氰酸等物质,由泵送至脱氰塔(14)以脱除氢氰酸。回收塔釜含有少量重组分的水送至废水处理系统。

含有丙烯腈、氢氰酸、水等物质的物料进入脱氰塔(15)中,通过再沸器加热,使轻组分氢氰酸从塔顶蒸出,经冷凝、冷却后送去再加工。由脱氰塔侧线抽出的丙烯腈、水和少量氢氰酸混合物料在分层器(17)中分层,富水相送往急冷塔或回收塔回收氰化物,富丙烯腈相再由泵送回本塔进一步脱水,塔釜纯度较高的丙烯腈料液由泵送到成品塔(21)。

由成品塔顶蒸出的蒸汽经冷凝后进入塔顶作回流,由成品塔釜抽出的含有重组分的丙烯腈料液送入急冷塔中回收丙烯腈,由成品塔侧线液相抽出成品丙烯腈经冷却后送往成品中间罐。

1.2.6 典型设备-流化床反应器

丙烯氨氧化的反应装置多采用流化床反应器,其结构如图1—2所示。流化床反应器按其外形和作用分为三个部分,即床底段、反应段和扩大段。

床底段为反应器的下部,许多流化床的底部呈锥形,故又称锥形体,此部分有气体进料管、防爆孔、催化剂放出管和气体分布板等部件。床底段主要起原料气预分配的作用,气体分布板除使气体均匀分布外,还承载催化剂的堆积。

反应段是反应器中间的圆筒部分,其作用是为化学反应提供足够的反应空间,使化学反应进行完全。催化剂受气体的吹动而呈流化状,主要集中在这一部分,催化剂粒子的聚集密度最大,故又称浓相段。为排出反应放出的热量,在浓相段设置一定数量的垂直U形管,管中通入高压软水,利用水的汽化带出反应热,产生的蒸汽可作能源。

扩大段是指反应器上部比反应段直径稍大的部分,其中安装了串联成二级或三级的旋风分离器,它的主要作用是回收气体离开反应段时带出的一部分催化剂。在扩大段中催化剂的聚集密度较小,故也称为稀相段。

图1-2丙烯氨氧化流化床反应器结构图

1-第一级旋风分离器;2-第二级旋风分离器;3-第三级旋风分离器;4-三级料腿;5-二级料腿;6-一级料腿;7-气体分布板;

2

总体方案工艺设计

2.1 设计任务

(1)设计项目名称

丙烯腈合成工段初步设计。

(2)生产方法

以丙烯、氨、空气为原料,用丙烯氨氧化法合成丙烯腈。

(3)生产能力

年产60000吨丙烯腈。

(4)原料组成

液态丙烯原料含丙烯85%(mol),丙烷15%(mol);液态氨原料含氨100%。

(5)工段产品为丙烯腈水溶液,含丙烯腈1.8%(wt)。

2.2 流程确定

液态丙烯和液态氨分别经丙烯蒸发器和氨蒸发器气化,然后分别在丙烯过热器和氨气过热过热到需要的温度后进入混合器:经过压缩后的空气先通过空气饱和塔增湿,经过空气加热器预热到一定的温度再进入混合器。混合气出口的高温气体经过废热锅炉回收热量,气体冷却到230℃左右进入氨中和塔,在70~80℃下用硫酸吸收反应器出口气体中未反应的氨,中和塔塔底的含硫酸铵的酸液经过循法冷却器除去吸热再返回塔顶循环使用,同时补充部分新鲜的酸液,并从塔釜排放一部分含硫酸铵的废液,中和塔出口气体经换热器冷却后进入水吸收塔,用5~10℃的水吸收丙烯腈和其他副产物,水吸收塔塔底得到含丙烯腈约1.8%的丙烯腈水溶液,经换热器与氨中和塔出口气体换热,温度升高后去精制工段。

物料流程图如下:

图2.1

物料流程图

3

工艺设计计算

3.1 物料衡算与热量衡算

按年工作日300天,丙烯腈损失率3.1%,设计裕量6%计算,丙烯腈小时产量为:10000×1000×1.06×1.031/(300×24)= 1517.86kg/h。

3.1.1 反应器的物料衡算和热量衡算

(1) 计算依据

a.丙烯腈产量

1517.86kg/h,即28.63kmol/h

b.原料组成(摩尔分数)

含 C3H685%,C3H815%

c.进反应器的原料配比(摩尔比)为

C3H6 :NH3 :O2 :H2O = 1 :1.05 :2.3 :3

d.反应后各产物的单程收率如表3-1所示

表3-1

反应后各产物的单程收率

物质

丙烯腈(AN)

氰化氢(HCN)

乙腈(ACN)

丙烯醛(ACL)

CO2

摩尔收率

0.6

0.065

0.07

0.007

0.12

e.操作压力

进口0.203MPa,出口0.162MPa

f.反应器进口温度110℃,反应温度470℃,出口气体温度360℃。

(2) 物料衡算

a.反应器进口原料气中各组分的流量

C3H6

28.63/0.6=47.72kmol/h=2004.2kg/h

C3H8

(47.72/0.85)×0.15= 8.42 kmol/h =370.5 kg/h

NH3

47.72×1.05=50.11 kmol/h = 851.87 kg/h

O2

47.72×2.3=109.76 kmol/h=3512.32 kg/h

H2O

47.72×3=143.16 kmol/h=2576.88 kg/h

N2

(109.76/0.21)×0.79=412.9 kmol/h=11561.4 kg/h

b.反应器出口混合气中各组分的流量

丙烯腈(AN)

28.63 kmol/h=1517.86 kg/h

乙腈(ACN)

3/2 ×47.72×0.07=5.01 kmol/h=205.4 kg/h

丙烯醛(ACL)

47.72×0.007=0.33 kmol/h=18.48 kg/h

CO2

3×47.72×0.12=17.18 kmol/h=755.9 kg/h

HCN

3×47.72×0.065=9.31 kmol/h=251.2 kg/h

C3H8

8.42 kmol/h =370.5 kg/h

N2

412.9 kmol/h=11561.4 kg/h

O2

109.76-(3/2)×28.63-9.31-0.33-5.01-9/(3×2)×17.18 =26.40kmol/h=844.8 kg/h

C3H6

47.72-(1/3)×9.31-0.33-(2/3)×5.01-28.63-(1/3)×17.18=6.59 kmol/h =276.7kg/h

NH3

50.11-28.63-5.01-9.31=7.16 kmol/h=121.7 kg/h

H2O

143.16+3×28.63+2×5.01+2×9.31+17.18+0.33 =275.2 kmol/h=4953.6 kg/h

c.反应器物料平衡表如表3-2

表3-2

反应器物料平衡表

组分

流量和组成

反应器进口

反应器出口

Kmol

/h

Kg

/h

%

(mol)

%

(wt)

Kmol

/h

Kg

/h

%

(mol)

%

(wt)

C3H6

47.72

2004.2

6.181

9.6

6.59

276.7

0.827

1.325

C3H8

8.42

370.5

1.091

1.775

8.42

370.5

1.06

1.775

NH3

50.11

851.87

6.49

4.08

7.16

121.7

0.898

0.583

O2

109.76

3512.32

14.22

16.82

26.40

844.8

3.312

4.046

H2O

412.9

11561.4

54.38

55.38

412.9

11561.4

57.82

55.4

N2

143.16

2576.88

18.54

12.34

275.2

4953.6

34.49

23.71

AN

0

0

0

0

28.63

1517.86

3.594

7.271

ACN

0

0

0

0

5.01

205.4

0.6289

0.9843

HCN

0

0

0

0

9.31

251.2

1.168

1.231

ACL

0

0

0

0

0.33

18.48

0.042

0.0896

CO2

0

0

0

0

17.18

755.9

2.516

3.622

合计

772.07

20917

100

100

797.13

20877

100

100

(3) 热量衡算

各物质0~t℃的平均定压比热容如表3-3 所示

表3-3 各物质0~t℃的平均定压比热容

CP/[kJ/(kg·k)]

物质

C3H6

C3H8

NH3

O2

N2

H2O

AN

CN

ACN

CL

CO2

CP

0~110℃

1.841

2.05

2.301

0.941

1.046

1.883

0~360℃

2.678

3.013

2.636

1.004

1.088

2.008

1.874

1.340

1.933

1.966

1.130

0~470℃

2.929

3.347

2.939

1.046

1.109

2.209

2.029

1.724

2.10

2.172

1.213

a.浓相段热衡算求浓相段换热装置的热负荷及产生蒸汽量

假设如下热力学途径:

470°C,浓相段出口混合气

110°C,反应器入口混合气

△H

△H3

△H1

25°C,浓相段出口混合气

25°C,反应器入口混合气

△H2

各物质25~t℃的平均比热容用0~t℃的平均比热容代替,误差不大,因此,

△H1=(2004.2×1.841+370.5×2.05+851.87×2.301+3512.32×0.941+11561.4×1.046+

2576.88×1.883)×(25-110)=-2.266×106kJ/h

△H2=-(28.63×512.5+5.01×362.3+9.31×315.1+0.33×

353.1+17.18×641)×103= -3.055×107kJ/h

△H3=(267.7×2.929+370.5×3.347+121.7×2.939+844.4×1.046+11561.4×1.109+

4953.6×2.092+1517.86×2.209+205.4×2.10+251.2×1.724+18.48×2.172+755.9×1.213)×(470-25)=1.396×107kJ/h

△H =△H1+△H2+△H3 = -2.266×106-3.055×107+1.396×107= -1.886×107kJ/h

若热损失取△H的5%,则需由浓相段换热装置取出的热量(即换热装置的热负荷)为:Q=(1-0.05)×1.886×107=1.792×107kJ/h

浓相段换热装置产生0.405MPa的饱和蒸汽(饱和温度143℃),

143℃饱和蒸汽焓 i=2736kJ/kg

143℃饱和水焓

iH2O=601.2kJ/kg

∴ 产生的蒸汽量=1.792×107/(2736-601.2)=8394 kg/h

b.稀相段热衡算求稀相段换热装置的热负荷及产生蒸汽量

以0℃气体为衡算基准。

进入稀相段的气体带入热为

Q1=(276.7×2.929+370.5×3.347+121.7×2.939+844.8×1.046+11561×1.109+

4953.6×2.092+205.4×2.209+251.2×2.10+251.2×1.724+18.48×2.172+755.9×1.213)

×(470-0)=1.344×107kJ/h

离开稀相段的气体带出热为

Q2=(276.2×2.929+370.5×3.347+121.7×2.939+844.8×1.046+11561.4×1.109+

4953.6×2.092+205.4×2.209+251.2×2.10+205.4×1.724+18.48×2.172+755.9×1.213)×(360-0)=1.083×107kJ/h

热损失取4%,则稀相段换热装置的热负荷为

Q3=(1-0.04) (Q1-Q2)=( 1-0.04)×(1.344×107-1.083×107)=2.410×106kJ/h

稀相段换热装置产生0.405MPa的饱和蒸汽量为

G=2.410×106/(2736-601.2)=1128.9kg/h

3.1.2 废热锅炉的物料衡算和热量衡算

(1) 计算依据

a.入口气和出口气的组成与反应器出口气体相同

b.入口气体温度360℃,压力0.162MPa

c.出口气体温度180℃,压力0.152 MPa

d.锅炉水侧产生0.405 MPa的饱和蒸汽

(2) 热衡算

以0℃气体为衡算基准,各物质的平均比热容为表3-4所示。

表3-4

各物质0~180℃的平均比热容

物质

C3H6

C3H8

NH3

O2

N2

H2O

AN

HCN

ACN

ACL

CO2

CP

2.071

2.343

2.406

0.962

1.054

1.925

1.552

1.485

1.607

1.586

1.004

a.入口气体带入热(等于反应器稀相段的气体带出热)

Q1=1.083×107kJ/h

b.出口气体带出热

Q2=(276.2×2.071+370.5×2.347+121.7×2.406+844.8×0.962+11561.4×1.154+

4953.6×1.925+1517.86×1.552+205.4×1.607+251.2×1.482+18.48×1.586+755.9×1.004)×(180-0)=5.269×106kJ/h

c.热衡算求需要取出的热量Q

按热损失10%计,需要取出的热量为

Q=0.9(Q1-Q2)=0.9×(1.083×107-5.269×106)=5.005×106kJ/h

d.产生蒸汽量

产生0.405 MPa的饱和蒸汽量为

G=5.005×106/(2736-601.2)=2344kg/h

3.1.3 空气饱和塔物料衡算和热量衡算

(1) 计算依据

a.入塔空气压力0.263MPa,出塔空气压力0.243MPa。

b.空压机入口空气温度30℃,相对湿度80%,空压机出口气体温度170℃。

c.饱和塔气、液比为152.4(体积比),饱和度0.81。

d.塔顶喷淋液为乙腈解吸塔釜液,温度105℃,组成如表3-5所示:

表3-5

塔顶喷淋液各组成

组分

AN

ACN

氰醇

ACL

H2O

合计

%(wt)

0.005

0.008

0.0005

0.0002

99.986

100

e.塔顶出口湿空气的成分和量按反应器入口气体的要求为

O2

109.76kmol/h

即 3512.32kg/h

N2

412.9kmol/h

即 11561.4kg/h

H2O

143.16kmol/h

即2576.88 kg/h

(2) 物料衡算

a.进塔空气量

进塔干空气量=(109.76+412.9)=522.65kmol/h=15073kg/h

查得30℃,相对湿度80%时空气湿含量为0.022kg水气/kg干空气,因此,进塔空气带入的水蒸汽量为

0.022×15073=331.6kg/h

b.进塔热水量

气液比为151.2,故进塔喷淋液量为

(109.76+2477.2)×22.4×(273+170)/273×0.1013/0.263×1/152.4=49.59m3/h

塔顶喷淋液(105℃)的密度为958kg/m3,因此进塔水的质量流量为

49.59×958=47507 kg/h

c.出塔湿空气量

出塔气体中的O2、N2、H2O的量与反应器入口气体相同,因而

O2

109.76kmol/h即3512.32kg/h

N2

412.9kmol/h即11561.4kg/h

H2O

143.16kmol/h即2576.88kg/h

d.出塔液量

塔内水蒸发量=2576.88—331.6=2245.28kg/h

∴ 塔液流量=47507—2245.28=45261.7kg/h

e.饱和塔物料如下表3-6

表3-6

饱和塔物料平衡表

成分

入塔气

出塔气

入塔喷淋液

塔釜排出液

kmol/h

Kg

/h

%

(mol)

%

(wt)

kmol /h

Kg

/h

%

(mol)

%

(wt)

Kg

/h

%

(wt)

Kg

/h

%

(wt)

109.76

3512.32

20.4

22.88

109.76

3512.32

16.48

19.90

0

0

0

0

412.9

11561.4

76.75

75.32

412.9

11561.4

62.01

65.50

0

0

0

0

18.42

331.6

8.85

1.8

143.16

2576.88

21.51

14.60

47500

99.986

45254

99.985

AN

0

0

0

0

0

0

0

0

2.375

0.005

2.375

0.00525

ACN

0

0

0

0

0

0

0

0

3.800

0.008

3.800

0.0084

氰醇

0

0

0

0

0

0

0

0

0.238

0.0005

0.238

0.00053

ACL

0

0

0

0

0

0

0

0

0.095

0.0002

0.095

0.00021

合计

541.08

15405.32

100

100

665.82

17650.48

100

100

47507

100

45261

100

(3) 热衡算

a.空气饱和塔出口气体温度

从物料平衡表得知,空气饱和塔出口气体中,蒸汽的摩尔分数为0.215,根据分压定律,蒸汽的实际分压为

PH2O=yH2OP=0.215×0.243=0.05655MPa

因饱和度为0.81,所以饱和蒸汽分压应为

0.05655/0.81=0.0698MPa=69800Pa

查饱和蒸汽表得到对应的饱和温度为90℃,因此须控制出塔气体温度为

90℃,才能保证工艺要求的蒸汽量

b.入塔热水温度

入塔水来自精制工段乙腈解吸塔塔釜,105℃

c.由热衡算求出塔热水温度t

热衡算基准:0℃气态空气,0℃液态水

(a)170℃进塔空气带入热量Q1

170℃蒸汽焓值为2773.3kJ/kg,干空气在0~170℃的平均比热容为

1.004kJ/(kg·K)。

Q1=(3512.32+11561.4 )×1.004×(170-0)+331.6×2773.3=3.492×106kJ/h

(b)出塔湿空气带出热量Q2

90℃蒸汽焓2660kJ/kg,空气比热容取1.004kJ/(kg·K)。

Q2=(3512.32+11561.4)×1.004(90-0)+2576.88×2660=8.217×106kJ/h

(c)105℃入塔喷淋液带入热量Q3

Q3=47507×4.184×(105-0) =2.087×107kJ/h

(d)求出塔热水温度t

出塔热水带出热量

Q4=45261×4.184t=189375t

热损失按5%计,则 Q5=0.05(3.492×106+1.983×107)=1.170×106kJ/h

热平衡方程

Q 1+ Q 3= Q 2+ Q4+Q5

代入数据:

3.492×106+2.087×107=8.217×106+189375t +1.170×106

解得

t=79℃

因此,出塔热水温度为79℃。

3.1.4 氨中和塔物料衡算和热量衡算

(1) 计算依据

a.入塔气体流量和组成与反应器出口气体相同。

b.在中和塔内全部氨被硫酸吸收,生成硫酸铵。

c.新鲜硫酸吸收剂的含量为93%(wt)。

d.塔底出口液体(即循环液)的组成如表3-7:

表3-7

塔底出口液体的组成

组分

H2O

AN

ACN

HCN

H2SO4

(NH4)SO4

合计

%(wt)

68.53

0.03

0.02

0.016

0.5

30.90

100

e. 进塔气温度180℃,出塔气温度76℃,新鲜硫酸吸收剂温度30℃。

f. 塔顶压力0.122 MPa,塔顶压力0.142 MPa。

(2) 物料衡算

排除的废液量及其组成

进塔气中含有72.95kg/h的氨,在塔内被硫酸吸收生成硫酸铵,氨和硫酸反应的方程式如下:

2NH3 + H2SO4

(NH4)SO4

(NH4)SO4的生成量,即需要连续排出的(NH4)SO4流量为:

121.7 ×132/(2×17)=472.5kg/h

塔底排出液中,(NH4)SO4的含量为30.9%(wt),因此,排放的废液量为:

472.5/0.309=1529.1kg/h

排放的废液中,各组分的量:

H2O

1529.1×0.6853=1047.9kg/h

AN

1529.1×0.0003=0.459kg/h

ACN

1529.1×0.0002=0.3058kg/h

HCN

1529.1×0.00016=0.2447kg/h

H2SO4

1529.1×0.005=7.647kg/h

(NH4)2SO4

1529.1×0.309=472.7kg/h

a.需补充的新鲜硫酸吸收剂(93% H2SO4)的量为:

(1529.1×0.005+121.7×98/34)/0.93=385.5kg/h

b.出塔气体中各组分的量

C3H6

276.7kg/h

C3H8

370.5kg/h

O2

844.8kg/h

N2

11561.4kg/h

AN

1517.86-0.459=1517.401kg/h

ACN

205.4-0.3058=205.09kg/h

ACL

18.48kg/h

HCN

251.2-0.2447=250.96kg/h

CO2

755.9kg/h

H2O

出塔气中的水=入塔气中带入的水+新鲜吸收剂带入水-废液排出的水

=4953.6+385.5×0.07-1047.9=3932.685kg/h

出塔气中的水=入塔气中带入水+新鲜吸收剂带入水-废液排出的水

=29720+2312×0.07-6290=23592kg/h

(3) 热衡算

a.出塔气体温度

塔顶气体中实际蒸汽分压为

PH2O=yH2OP=0.2980×0.122=0.0363MPa

设饱和度为0.98,则与塔气体温度平衡的饱和蒸汽分压为:

P○H2O=0.03636/0.98=0.03710MPa

入塔喷淋液的硫酸铵含量为100×30.9/68.53=45g(NH4)2SO4/100g H2O,已知硫酸铵溶液上方的饱和蒸汽压如下表。

根据入塔喷淋液的硫酸铵含量和p○H2O的值,内插得到出塔气的温度为

76℃。

b.入塔喷淋液的温度

入塔喷淋液温度比气体出口温度低6℃,故为70℃。

c. 塔釜排出液温度

表3-8 硫酸铵溶液上方的饱和蒸汽压/MPa

温度/℃

(NH4)2SO4含量/g[(NH4)2SO4/gH2O]

40

45

50

70

80

90

0.02796

0.04252

0.0629

0.02756

0.0419

0.06199

0.02716

0.04129

0.06109

d.热衡算求循环冷却器的热负荷和冷却水用量

Q1 +Q3+ Q4+ Q5+ Q6+ Q8=Q7+Q2+Q9

(a)入塔气体带出热Q1

入塔气体带入热量与废热锅炉出口气体带出热量相同。

Q1=5.269×106kJ/h

(b)出塔气体带出热Q2,各组分在0~76℃的平均比热容的值

表3-9 各组分在0~76℃的平均比热容的值

物质

C3H6

C3H8

O2

N2

H2O

AN

HCN

ACN

ACL

CO2

CP

1.715

1.966

0.9414

1.046

1.883

1.347

1.393

1.406

1.343

0.921

Q2=(1659×2.929+2223×3.347+7295×2.939+5066×1.046+69362×1.109+29720

×2.092+9105.4×2.209+1233×2.10+1507×1.724+112.2×2.172+4530×1.213)×(76-0)=

1.892×106kJ/h

(c)蒸汽在塔内冷凝放热Q3

蒸汽在塔内的冷凝量=进塔气体带入蒸汽-出口气带出蒸汽

==4953.6-3932.685=1020.9kg/h

蒸汽的冷凝热为2246.6 kJ/ kg

Q3=1020.9×2246.6=2.294×106kJ/h

(d)有机物冷凝放热Q4

AN的冷凝量

0.0.459 kg/h,其冷凝热为615 kJ/ kg

(e)氨气和放热Q5

每生成1mol硫酸铵放热273.8kJ

Q5=472.7×1000/132×273.8=9.801×105kJ/h

(f)硫酸稀释放热Q6

硫酸的稀释热为749 kJ/ kg

∴

Q6=358.515×749=2.685×105kJ/h

(g)塔釜排放的废液带出热量Q7

根据塔釜排放的废液中H2O 与(NH4)2SO4的摩尔比,查氮肥设计手册得此组分的硫酸铵水溶液比热容为3.347 kJ/(kg·K)

∴

Q7=1529.1×3.347×(81-0)=4.145×105kJ/h

(h)新鲜吸收剂带入热Q8

30℃、93% H2SO4的比热容为1.603 kJ/(kg·K)。

∴

Q8=385.5×1.603×(30-0)=18539kJ/h

(i)求循环冷却器热负荷Q9

因操作温度不高,忽略热损失。把数据代入平衡方程:

解得

Q9=6.524×106kJ/h

(j)循环冷却器的冷却水用量W

设循环冷却器循环水上水温度32℃,排水温度36℃。

W=6.524×106/[4.184(36-32)]=3.898×105kg/h=389.8t/h

e.求循环液量m

30℃循环液的比热容为3.368kJ/(kg·K),循环液与新鲜吸收液混合后的喷淋液比热容为3.364 kJ/(kg·K)。

设循环液流量为m kg/h,循环冷却器出口循环液温度t℃。

对新鲜吸收剂与循环液汇合处列热平衡方程得:

m×3.368t+18539=(m+395.5) ×3.364×70

(3-1)

对循环冷却器列热平衡方程得:

m×3.347×81-m×3.368t= Q9=6.524×10

(3-2)

解析(3-1)和(3-2)得

m=183051kg/h

t=70.04℃

3.1.5 换热器物料衡算和热量衡算

换热器

AN溶液去精制

AN溶液来自水吸收塔

气体来自氨中和塔

气液混合物去水吸收塔

76°C

40°C

(1)计算依据

进口气体76℃,组成和流量与氨中和塔出口气相同

出口气体温度40℃,操作压力115.5kPa

(2)物料衡算

出口气体温度40℃,40℃饱和蒸汽压力为

=55.32mmHg=7.375kPa

设出口气体中含有xkmol/h的蒸汽,根据分压定律有:

解得

x=35.10kmol/h=631.8kg/h

蒸汽的冷凝量为 3932.685-631.8=3300.885kg/h

(3)热量衡算

a.换热器入口气体带入热Q1=1.892×106kJ/h

b. 蒸汽冷凝放热Q2

c.冷凝液带出热Q3

d.出口气体带出热Q4

表3-10 出口气体各组分在0~40℃的平均摩尔热容

物质

C3H6

C3H8

O2

N2

H2O

AN

ACN

HCN

ACL

CO2

CP

61.92

72.38

29.46

29.29

36.75

63.35

52.09

62.76

65.61

38.66

出口气体各组分在0~40℃的平均比热容如下:

Q4=7.410×105kJ/h

e.热衡算求换热器的热负荷

热平衡方程:Q1+Q2=Q3+Q4+Q5

解得

Q5=8.534×106kJ/h

3.1.6 水吸收塔物料衡算和热量衡算

(1)计算依据

a.入塔气流量和组成与换热器出口气相同

b.入塔气温度40℃,压力112kPa。出塔气温度10℃,压力101 kPa

c.入塔吸收液温度5℃

d.出塔AN溶液中含AN1.8%(wt)

(2)物料衡算

a.进塔物流流量和组成与换热器出口相同

b.出塔气量和组成

设入塔气中的AN、HCN、ACL、CAN等组分全部被水吸收,

,,,,等组分不溶于水,则出塔气中含有水蒸气的量:

出塔气总量为:1659.6+2223+5069+69362+4532+625=83496kg/h

c.塔顶加入的吸收水量

(a)出塔AN溶液总量

1517.86/0.018=84325.6 kg/h

(b)塔顶加入的吸收水量

作水吸收塔的总质量衡算得:

入塔吸收液量=塔底AN溶液量+出塔气体总量-入塔气量-凝水量

=84325.6+13913.42-16555.2-3300.885=78383 kg/h

d.塔底AN溶液的组成和量

AN溶液中的水=塔顶加入的水+进塔气液混合物中带入的水-出塔气中带出的水==78383+631.8+3300.885-104.12=82211.56 kg/h

(3)热量衡算

AN溶液中各组分的液体摩尔热容如下:

组 分

H2O

AN

ACN

HCN

ACL

CP/[kJ/(kmol· k)]

75.3

121.1

107.3

71.55

123.8

a.入塔气带入热Q1

Q1=7.315×105kJ/h

b.入塔凝水带入热Q2

Q2=3300.85×4.184(40-0)=5.524×105kJ/h

c.出塔气带出热Q3

Q3=1.438×105kJ/h

d.吸收水带入热Q4

Q4=1.640×105kJ/h

e.出塔AN溶液带出热Q5

Q5=348626tt

f.水冷凝放热Q6

水冷凝量=631.8-104.12=527.68kg/h

水的冷凝热为

2256kJ/kgg.

∴

Q6 =527.68×2256=1.19×106kg/h

AN、ACN、ACL、HCN等气体的溶解放热Q7

溶解热=冷凝热

AN、ACN、ACL、HCN的冷凝热

表3-11 AN、ACN、ACL、HCN的冷凝热

组 分

AN

ACN

ACL

HCN

冷凝热(kJ/kg)

610.9

765.7

493.7

937.2

Q7=1517.86×610.9+205.09×765.7+18.48×493.7+250.96×937.2

=1.329×106kJ/h

h.热衡算求出塔液温度

热平衡方程

Q1+Q2+Q3+Q4+Q6+Q7=Q3+Q5

代入数据解得

t=15.20℃

3.1.7 空气水饱和塔釜液槽

(1)空气饱和塔液体进出口流量和液体的温度由空气饱和塔物料和热衡算确定;去水吸收塔的液体流量由水吸收塔物料衡算的确定,排污量按乙腈解析塔来的塔釜液量的15%考虑;乙腈解析塔塔釜液量和去萃取解析塔的液体量由精致系统的物料衡算确定。

(2)物料衡算

进料:

a. 乙腈解析塔釜液入槽量=113300-47507=65793kg/h

b. 空气饱和塔塔低液入槽量=45255-17000=28255 kg/h

c. 入槽软水量

x kg/h

出料:

a.去水吸收塔液体量

78496 kg/h

b.去萃取解析塔液体量

30000kg/h

做液体釜的总质量平衡得

65793+28255+x=78496+30000

解得

x=14448 kg/h

(3)热量衡算

a.入槽乙腈解析塔釜液带入热Q1

b.入槽软水带入热Q2

c.空气饱和塔底液带入热Q3

d.去吸收塔液体带出热Q4

e.去萃取解析塔带出热Q5

f.热衡算求槽出口液体温度t

热损失按5%算,热平衡方程为

0.95(Q1+Q2+Q3)=Q4+Q5

代入数据:

解得

t=83.23℃

3.1.8 丙烯蒸发器热量衡算

(1) 计算依据 蒸发压力0.405Mpa;加热剂用0℃的冷盐水,出口温度

-2℃;丙烯蒸发量12028kg/h

(2)有关资料

a. 0.405Mpa下丙烯的沸点为-13℃,汽化热410KJ/kg

b. 0.405Mpa下丙烷的沸点为-5℃,汽化热376.6KJ/kg

(3)热衡算秋丙烯蒸发器的热负荷和冷冻盐水用量

a. 丙烯蒸发吸收的热Q1

b.丙烷蒸发吸收的热Q2

c.丙烯蒸发器的热负荷Q

冷损失按10%考虑

冷冻盐水用量

平均温度(-1℃)下,冷冻盐水比热容3.47KJ/(kg.K)

冷冻盐水用量为

3.1.9 丙烯过滤器热量衡算

(1)计算依据 丙烯进口温度-13℃,出口温度65℃,用0.405Mpa蒸汽为加热剂。

(2)热衡算求丙烯过热器热负荷和加热蒸汽量

丙烯气的比热容为1.464KJ/(kg.K),丙烷气比热容1.715KJ/(kg.K),热损失按10%考虑,需要加热蒸汽提供的热量为

加热蒸汽量为

上式中2138KJ/kg是0.405Mpa蒸汽的冷凝热

3.1.10 氨蒸发器热量衡算

(1)计算依据

a.蒸发压力0.405Mpa。

b.加热剂用0.405Mpa饱和蒸汽,冷凝热为2138 KJ/h

(2)有关资料 0.405Mpa下氨的蒸发温度为-7℃,汽化热为1276KJ/kg

(3)热衡算求氨蒸发器的热负荷和加热蒸汽用量 冷损失按10%考虑,氨蒸发器的热负荷Q

加热蒸汽量

W==559.25kg/h

3.1.11 气氨过热器

(1)计算依据

a.气氨进口温度-7℃,出口温度65℃

b.用0.405Mpa蒸汽为加热剂。

c.气氨流量511 kg/h

(2) 热衡算求其气氨过热器的热负荷和加热蒸汽用量 氨气的比热容为

2.218 KJ/(kg.K),冷损失按10%算。气氨过热器的热负荷为

加热蒸汽用量为

W==70kg/h

3.1.12 混合器

(1)计算依据气氨进口温度65℃,流量511 kg/h

丙烯气进口温度65℃,流量1202.8kg/h,丙烷气进口温度65℃,流量222.4kg/h出口混合气温度110℃。湿空气来自空气加热器

(2)热衡算求进口湿空气的温度t 以0℃为热衡算基准。

在0~65℃的平均比热容

表3-12 气态丙烯丙烷带入热Q1

物 质

C3H6

C3H8

NH4

cP/[kJ/(kg· k)]

1.569

1.82

2.197

a.气态丙烯丙烷带入热Q1

b.气氨带入热Q2

c.湿空气带入热Q3 和蒸汽0~136℃的平均比热容分别为

1.046 KJ/(kg.K)

1.84KJ/(kg.K)

1.925 KJ/(kg.K)

e.混合器出口气体带出热Q4

Q4=(2004.2×1.569+370.5×1.829+851.871×2.197+11561.4×1.046+3512.32×1.841+2756.88×1.925)×10(110-0)=3.213×10 kJ/h

f.热衡算求进口湿空气的温度t

热损失按10%考虑

热衡算方程:0.9(Q1+Q2+Q3)=Q4

代入数据得

解得

t=136℃

3.1.13 空气加热器的热量衡算

(1)计算依据

a.入口空气温度90℃,出口空气温度136℃.

b.空气的流量和组成

表3-13 空气的流量和组成

组分

合计

Kg/h

3512.32

11561.4

2576.88

17650.6

(2)热衡算求空气加热器的热负荷和加热蒸汽量

和蒸汽90~136℃的平均比热容分别为1.046 KJ/(kg.K) ,1.84KJ/(kg.K) ,1.925 KJ/(kg.K)。

热损失按10%考虑,空气加热器的热负荷为

Q=(11561.4×1.046+3512.32×1.841+2576.88×1.925)(136-90)×1.1

=1.190×10 KJ/h

用0.608 Mpa蒸汽为加热剂,其饱和温度为164.2℃,冷凝热为2066 KJ/kg,加热蒸汽用量为

W==575.99kg/h

3.2 主要设备的工艺计算

3.2.1 流化床合成反应器

(1)计算依据

a.出口气体流量797.13kmol/h;入口气体流量772.07kmol/h。

b.气体进口压力0.203mPa;出口压力0.162mPa。

c.反应温度470℃,气体离开稀相段的温度为360℃

流化床内的换热装置以水为冷却剂,产生0.405Mpa(143℃)的饱和蒸汽。

e.接触时间10s

(2)浓相段直径

因反应过程总物质的量增加,故按出口处计算塔径比较安全

出口处气体体积流量为

取空床线速0.6m/s

浓相段直径为

=3.78m

取流化床浓相段直径为3.8m

(3)浓相段高度

按接触时间10s算,推化剂的堆体积为

静床高

m

取膨胀比为2,则浓相段高度为

=11.9m≈12m

取浓相段高13m

校核

推化剂的堆密度为640

推化剂的品质W=67.4×640=43136kg=43.14t

推化剂负荷为

=1.106mol

实验装置的推化剂负荷可达到1.77mol,本设计的值小于实验值,是可靠的。

(4)扩大段(此处即稀相段)直径

取扩大段气速为操作气速的一半即 u=0.3m/s

气体流量为

扩大段直径为

d==5.49m

取5.5m

扩大段高度 根据流化床直径3.8m,空塔气速0.6m/s,查图得/D=2

稀相段高度 2D=2×3.8=7.6m

取8m

浓相段冷去装置的换热面积

换热装置用套管式,总差传热系数取233

换热装置的热负荷已由热衡算求出 Q=1.013×=2.813×

换热面积为

取30%的设计裕量,则换热面积为85

(7)稀相段冷却装置的换热面积

用套管式换热装置,水为冷却剂,产生0.405Mpa(143℃)蒸汽。

总传热系数取20,换热装置热负荷为

Q=2.410×106kJ/h=6.69×105J/s

又=267℃

换热面积为

取30%设计裕量,则换热面积为160

3.2.2 空气饱和塔

(1)计算依据

a.进塔空气的组成和流量

表3-14

进塔空气的组成和流量

组分

合计

Kmol/h

kg/h

109.76

3512.32

412.9

11561.4

18.42

331.6

541.08

15405.32

b.出塔空气的组成和流量

表3-15

出塔空气的组成和流量

组分

合计

Kmol/h

kg/h

109.76

3512.32

412.9

11561.4

143.16

2576.88

665.82

17650.48

c.塔顶喷淋液量47507kg/h,温度105℃

d.塔底排出液量45261.7 kg/h,温度79℃.

e.塔底压力0.263 Mpa,塔顶压力0.243 Mpa

f.入塔气温度170℃,出塔气温度90℃.

g.填料用50×50×4.5陶瓷拉西环(乱堆)

(2) 塔径的确定

拉西环的泛点速度计算公式为

lg=0.022-1.75

(3-3)

式中

——泛点空塔气速,m/s;

g——重力加速度,9.81m/;

_____干填料因子,;

——气相和液相密度,;

L,G——气相和液相流量,kg/h;

——液体的粘度,mPa.(cP)。

50×50瓷拉西环的干填料因子为177。

a. 塔顶处

=

=958

L=47507 kg/h

G=17650.48 kg/h

=0.282mPa.s

把数据带入(3-3)式:

解得

=1.743m/s

泛点率取75%,则气体空塔速度为:

W=0.75×13743=1.307m/s

出塔操作条件下的气量;

塔径应为

b.塔底处

=975

L=45261.7 kg/h

G=15405.32kg/h

=0.38mPa.s

把数据带入(3-3)式

解得

=1.721m/s

气体空塔速度为

w=0.75=0.75×1.721=1.291m/s

入塔气在操作条件下的气量:

塔径为

取塔径为1.5m

(3) 填料高度

空气水饱和塔的填料高度确定必须考虑两方面的要求

a.式出塔气体中蒸汽含量达到要求。

b.式塔顶喷淋液中CAN等在塔内脱吸以使出塔釜液中CAN等的含量尽量低,以减少污水处理负荷并回收CAN等副产物。

c.按工厂实际经验,取填料高度11m。

3.2.3 丙烯蒸发器

(1)计算依据

a.丙烯在管外蒸发,蒸发压力为0.405Mpa,蒸发温度-13℃,管内用0℃的冷冻盐水(17.5%NaOH水溶液)与丙烯换热,冷冻盐水出口温度-2℃。

b.丙烯蒸发量12026kg/h,冷冻盐水用量913460 kg/h。

c.丙烯蒸发器热负荷6.344×。

(2)丙烯蒸发器换热面积

a.管内给热系数蒸发器内安装38×3.5的U型钢管100根

冷冻盐水平均温度-1℃,次温度下有关物性数据如下。

μ=2.485×10-3kg/(m•s)

λ=0.545W/(m•K)

Cp=3.473kJ/(kg•K)

ρ=1130.8kg/m3

冷冻盐水流速为

u==0.62m/s

=8240﹤10000,过度湍流

=15.8

=

=127.8

b.管外液体丙烯沸腾给热系数=2326。

c.总传热系数

冷冻盐水方污垢热阻取0.264×,丙烯蒸发侧污垢热阻取

0.176×,钢管导热系数45w/(m.k).

K=578

传热平均温差 热端温差0-(-13)=13℃,冷端温差-2-(-13)=11℃,传热平均温差℃

d.换热面积

热负荷

Q=1.057×106kJ/h=2.936×105J/s

换热面积为

A=70472.2/(532×45)=39.68m2

取安全系数1.2 ,则换热面积50

4

车间布置设计

车间布置不当往往会给生产操作中造成人流、物流的紊乱,不利设备的安装和维修还会延长物料输送管路、增加设备费用及造成不良通风、采光,甚至无法生产和造成事故发生,因此设计前必须成分准备有关资料,如总平面布置、工艺流程图、物料衡算等各阶段的资料,设计过程中深入研究领会应用各方面的原则及要求。

车间布置涉及面较广,但大致可归纳为以下的几个方面。

4.1 厂房建筑

1.厂房平面力求简单化,以利建筑定型化和施工机械化。

2.柱间距一般不超过12m。

3.层高与设备的高低、安装位置有关,一般每层4~6m,最低不低于3.2m,净高度不低于2.6m。

4.在可能条件下采用露天和敞开式设计,既节省投资,又利于通风、采光、防爆等安全需要。

5.在不影响流程情况下,较高设备集中布置。

6.笨重设备和震动设备尽量布置在底楼地面。

7.设备穿孔避开主梁。

8.厂房出入口、交通道、楼梯等需精心安排。

4.2 生产操作

1.设备布置尽量和工艺流程一致,避免交叉往返运料;尽量采用位差送料,一般从高层到低层布置为计量槽、应设备、槽、重型设备和震动设备。

2.相互有联系的设备尽量靠近,但要考虑操作、行人通道、送料及半成品堆放等空地。

3.相同、相似设备尽可能对称集中,以利操作管理及水、电、气等供应。

4.考虑进出料、取样、观察等方便。

4.3 设备装修

1.不仅要考虑安装时设备的进出,而且要考虑各单个设备的更换和检修,保证足够的空间和通道。

2.二层楼以上的设备,需在下层设吊孔,对庞大特殊设备在封闭式厂房中可先安装设备后砌墙。

3.要考虑起吊装置,如塔顶、房梁等,设永久吊架。

4.4 安全要求

1.采光要好,尽量避光操作,高大设备避免靠窗挡光。

2.通风要好,高温、有毒、易燃、易爆车间尽可能取敞开式,以利通风散热。机械通风效果要好。

3.有毒物质设备放置下风,操作位置应在上风。剧毒设备要隔离操作,单独排风。

4.防爆车间尽可能采用单层厂房,避免车间有死角,多层的楼板要有泄压孔,设计防火、防爆墙,设计双斗门,门窗朝外开。二楼以上考虑紧急疏散措施,考虑消防措施及设备。

4.5 车间布置说明

车间设计本着方便、安全、节省能源的原则,特进行了设计。

配电室、控制室、仓库等在设计时都是在“安全第一、方便快捷”的原则上设计的。

5

环境保护和安全措施要求

5.1 丙烯腈生产中的三废处理

在丙烯腈生产中,有大量的工业污水产生,这些污水中含有氢氰酸、乙腈、丙烯腈和丙烯醛等有毒物质,如不经处理直接排放,会污染水源,对人体和动、植物造成危害。因此,国家对含氰废水的排放有严格的规定,一定要将它们治理达到标准后,才准予排放。

丙烯腈装置的废水来源主要是反应生成水和工艺过程用水。因反应条件和采用的催化剂不同,各主、副反应物的单程收率不会一样,生成水量也会有所差别。工艺过程用水包括分离合成产物过程用的吸收水和萃取水,反应器用的稀释蒸气(有些催化剂不用),和蒸馏塔用的直接蒸气(最终冷凝成水)。在提纯丙烯腈、乙腈、氢氰酸的加工过程中需将水分离、排放。这些排放水中有含氰毒物、聚合物、无机物(硫酸铵、催化剂粉尘等),在排放前都需要经过处理。例如,氨中和塔釜液经废水塔处理后,含丙烯腈100~300 mg/l,乙腈100~200 mg/l,氢氰酸1000~1500 mg/l,化学需氧量20000~30000 mg/l,总有机物含量达5%(w)。来自乙腈精制系统及清洗设备的废碱液中,含乙腈1.0~1.5%(w),氢氧化钠2.0~2.5%(w),其它物质1.5~2.0%(w)。

丙烯睛装置的三废中废渣主要废催化剂,目前国内尚无回收装置,均采用掩埋处理。废气主要是吸收塔放空气,如果原料丙烯纯度较高,烃含量低,放空气可直接排入大气。废水可采用浊清分开处理方法,含有机物高的废水去焚烧炉焚烧,含有机物低的废水经化学和生化处理达到排放标准后进行排放,使整个装置的三废排放达到国家标准。

5.2 生产安全及防护措施

呼吸系统防护:可能接触毒物时,必须佩戴过滤式防毒面具(全面罩)。紧急事态抢救或撤离时,佩戴空气呼吸器。

眼睛防护:呼吸系统防护中已作防护。

身体防护:穿连衣式胶布防毒衣。

手防护:戴橡胶手套。

其它:工作现场禁止吸烟、进食和饮水。工作毕,彻底清洗。单独存放被毒物污染的衣服,洗后备用。车间应配备急救设备及药品。作业人员应学会自救互救。

急救措施:(1)皮肤接触:立即脱去被污染的衣着,用流动清水或5%硫代硫酸钠溶液彻底冲洗至少20分钟。就医。(2)眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。(3)吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。呼吸心跳停止时,立即进行人工呼吸(勿用口对口)和胸外心脏按压术。给吸入亚硝酸异戊酯,就医。(4)食入:饮足量温水,催吐,用1∶5000高锰酸钾或5%硫代硫酸钠溶液洗胃。就医。

泄漏应急处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。切断火源。建议应急处理人员戴自给正压式呼吸器,穿防毒服。尽可能切断泄漏源,防止进入下水道、排洪沟等限制性空间。小量泄漏:用活性炭或其它惰性材料吸收。也可用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:构筑围堤或挖坑收容;用泡沫覆盖,降低蒸气灾害。喷雾状水冷却和稀释蒸气、保护现场人员、把泄漏物稀释成不燃物。用防爆泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。废弃物处置方法:焚烧法,焚烧炉要有后燃烧室,焚烧炉排出的氮氧化物通过洗涤器除去。化学法,用乙醇氢氧化钠处理,将其产物同大量水一起排入下水道。另外,从废水中回收丙烯腈也是一种可考虑的处理办法。

灭火方法:消防人员必须佩戴过滤式防毒面具(全面罩)或隔离式呼吸器、穿全身防火防毒服,在上风处灭火。灭火剂:二氧化碳、干粉、砂土。用水灭火无效,但须用水保持火场容器冷却。

工艺流程中安全防护措施:

(1)氧化反应器

预热升温投料前,必须进行系统气密性试压,经氮气置换氧含量低于2%,否则不准点火升温和投料。反应器的高压冷却水是平衡反应热量的重要手段,其供水压力是重要的工艺指标之一,必须经常检查。发现不正常现象时要迅速处理,防止烧坏水管(高压蒸汽锅炉)或由此而引起的其它事故。

(2)精制工艺

机泵区及塔系的静、动密封点是正常生产中应经常检查和严密监视的部位,发现泄漏和有不正常现象时,必须迅速采取措施处理,不准在泄漏和不正常的情况下继续生产,以防止中毒、污染环境及形成爆炸性混合物。

为防止接触剧毒物料时的中毒危险(泵区抢修中曾发生多次沾染剧毒物料,造成中毒和死亡事故),对机泵的抢修要严格进行安全措施的检查。其主要内容包括:关闭泵出入口及旁路阀,泵内物料排放至废液回收槽,通入清水冲洗泵内物料和用氮气吹扫,作业人员佩戴防护用具,监护人员和救护器材到位,拆机泵螺栓时要避开接口。上述措施未执行前,禁止开始抢修作业。要定期对塔系统的避雷接地、易燃可燃高电阻率物料的设备管道静电接地、电气设备的外壳地等

安全保护设施进行检查,发现陷患和缺陷要及时消除和整改。

(3)火炬和焚烧炉

火炬常明线在生产投料前要检查是否已点燃及正常生产中有无熄火现象,发现熄火要立即查明原因并及时恢复正常状态。氢氰酸、氰化钠(或丙酮氰醇)装置突然故障时,要防止大量剧毒物料排空造成的环境污染、中毒、爆炸着火等事故。

(4)安全防护设备与器材 要定期对各检测仪器列特殊安全防护设备、器材进行检查、校验、维护保养和补充:

环境监测方法:

快速检测管法;便携式气相色谱法《突发性环境污染事故应急监测与处理处置技术》万本太主编;直接进水样气相色谱法;气体检测管法;气体速测管(德国德尔格公司产品)。

6

结论

丙烯腈是重要的有机原料,主要用于橡胶合成(如丁腈橡胶)、塑料合成(如ABS,AS树脂、聚丙烯酰胺等)、有机合成、制造腈纶、尼龙66等膈成纤维、杀虫剂、抗水剂、粘合剂等。

在本次年产6万吨丙烯腈的合成工艺及工厂设计中,进行了丙烯腈的合成、设备和车间的设计,得出以下结论:

1、国内需求与现有生产能力仍有一定差距,丙烯腈在国内拥有广阔的市场和发展潜力。本次设计所采用的工艺,是比较成熟的丙烯氨氧化法技术(又称sohio 法)。

计划年产量为1万吨,年工作日为300天,结合反应时间确定丙烯腈小时产量为:1517.86kg

2、通过物料衡算,所需原料详见第3章。

3、通过热量衡算确定所需冷却水的用量和设备出口温度。经计算,均满足需要。

4、流化床反应器设计结果,如表6-1

表6-1 反应器数据

项目

数值

项目

数值

浓相段直径

7m

扩大段直径

12m

浓相段高度

51m

扩大段高度

7.5m

浓相段冷却装置的换热面积

480 m2

稀相段冷却装置的换热面积

1500m2

参考文献

[1] 钱伯章,朱建芳. 丙烯腈生产的国内外市场分析[J]. 江苏化工. 2007, 35 (1):

56-59

[2] 罗保军,等,丙烯腈的生产现状与发展前景,化工科技市场,2003,10:11-14

[3] 杨锦宗编著,工业有机合成基础,北京:中国石化出版社,1998,503

[4] 崔克清,陶刚编著,《化工工艺及安全》,北京:化学工业出版社,2004,202

[5] 江效田. 丙烯腈合成装置氨中和器用材的选择[J]. 齐鲁石油化工, 1981, (04)

[6] 高会元. 丙烯腈市场前景展望[J]. 现代化工, 2001, (04)

[7] 洪汇. 丙烯腈流化床反应器评述[J]. 石油化工, 1998, (03)

[8] 关兴亚. Sohio氨氧化法丙烯腈新工艺的探讨[J]. 合成纤维工业, 1981, (03)

[9] 郑淑英. 氨氧化法制备丙烯腈反应机理探讨[J]. 宁德师专学报(自然科学版), 2001, (03)

[10] 王化国. 丙烯氨氧化法合成丙烯腈的反应机理[J]. 合成纤维工业, 1981, (05)

[11] Zidan F,Pajonk G,Germain J. E,Teichenr S. J. .J. Catal. 1978,52, 52 :133

[12] Menon P. G. .J. Catal, 1979,59, 59 :314

[13] 顾政. 丙烯腈催化剂的工业应用与发展[J]江苏化工, 2005, (03)

[14] 陈涛. 新型丙烯腈催化剂研究[D]兰州大学, 2006

[15] 王亚辉. 丙烯氨氧化制丙烯腈催化剂晶格氧瞬变行为及相关动力学研究[D].

北京化工大学, 2007

[16] 袁兵. 用于丙烯腈生产的C49MC催化剂性能和应用研究[D]天津大学, 2007 .

[17] 肖春梅,张帆,张力明,李正艳. 丙烯腈生产工艺及催化剂研究进展[J]. 石油化工设 计, 2009, (02)

[18] 张沛存. 丙烯氨氧化合成丙烯腈的反应机理及其应用[J]. 齐鲁石油化工, 2009, (01)

[19] 邝生鲁主编. 化学工程师技术全书[M]. 北京: 化学工业出版社, 2002, 274-279

[20] 中国石化集团上海工程有限公司编. 化学工艺设计手册(上册)(第三版)[M]. 北京: 化学工业出版社, 2003, 38-45

致

谢

本次设计是我在大学生涯中最后一件任务,写到这里我既高兴,又有些伤感。高兴的是在王**老师的悉心指导下,在同学们的帮助下,我的毕业设计终于完成了;伤感的是,我马上就要离开生活了四年的校园,真正投入到社会生活中去了。当快要毕业的时候才觉得大学四年里没有真正学到很多有用的东西,感谢四年来陪伴在身边的朋友和老师,希望你们在以后的日子里能事事顺心。

本设计的任务是年产6万吨丙烯腈合成工段的初步设计,按照设计任务书按时完成了工艺设计并绘制了工程图纸。本次的设计由于没有丙烯腈生产时的详细资料,以及本身水平有限,所以设计中难免出现诸多纰漏,敬请老师同学谅解并指正。

在此次设计中,我不仅在收集资料和查阅文献的能力方面得到提升,而且,通过对本设计的编写,增强了我处理文字的能力。更重要的是,通过本次设计,巩固了我们所学的专业理论知识。总之,此次的毕业设计使我受益匪浅。

附

录

符号一览表

符号

意义

单位

T

温度

℃

p○H2O

饱和蒸汽压力

Kpa

W

冷冻水用量

M3

R

膨胀比

V

体积

M3

CP

定压比热容

kJ/(kg·℃)

D

塔直径

m

G

物料量

kg

H

塔高

m

Q

热量

kJ

t

物料温度

℃

t0

基准温度

℃

平均温度差

℃

ΔmH

熔化热

kJ/kg

ΔvH

汽化热

kJ/kg

ΔH

反应焓

kJ/kg