DOI:10.19850/j.cnki.2096-4706.2021.09.038

摘 要:文章以某钢铁企业为背景,详细阐述了钢铁企业构建能源管控系统的过程。笔者根据钢厂实际生产设备和工艺环境,选用工业实时数据库,并结合工业数据采集网关实现了数据采集;同时打通了IT和OT网络,实现硬件网络隔离,最小化现场自动化改造,合理保护该钢厂既有投资;实现了一套覆盖能源集中控制、能源生产调度到基础能源管理的能源管控系统,并取得良好的应用效果。

关键词:实时数据库;能源管控系统;工业数据采集

中图分类号:TP315 文献标识码:A 文章编号:2096-4706(2021)09-0145-05

Construction and Application of Smart Energy Management-Control System Based on Industrial Real-time Database

DING Zhijun

(Yangchun New Iron and Steel Co.,Ltd.,Jiangyang 529629,China)

Abstract:Taking an iron and steel enterprise as the background,this paper expounds in detail the process of building energy management-control system in iron and steel enterprises. According to the actual production equipment and process environment of the steel plants,the author uses industrial real-time database and combined with the industrial data acquisition gateway to realize data acquisition. At the same time,IT and OT networks are opened up to realize hardware network isolation,minimizes on-site automation transformation,and reasonably protects the existing investment of the steel plant;it realizes a set of energy management-control system covering centralized energy control,energy production scheduling and basic energy management,and achieves good application results.

Keywords:real-time database;energy management-control system;industrial data acquisition

0 引 言

随着化石能源资源日益紧张,能源价格不断上涨,节能减排已经成为一项国策,利用能源管控系统,改变传统分散的能源生产管理组织方式,已经成为各大公司各级管理者的共识[1]。钢铁是传统的高耗能行业,随着外部市场的形势日渐严峻,对于能源成本管理的要求也越来越高,能源管理已成为各大钢厂经营的重大事项和主要改善潜力领域,是最能体现管理效益的工作。为适应当前的形势,阳春新钢铁有限责任公司迫切需要构建一套面向工序、机组和能源设施的智慧能源管控系统,实现能源加工转换的全流程跟踪和能源成本的即时抛账,支撑公司能源结构和各工序能源结构的优化调整,干预机组和能源设施能源绩效参数,满足能源数据精细化管理的需要,提升能源管控水平[2]。同时阳春新钢铁有限责任公司作为连续多年的“广东省能效对标领跑企业”,积极响應国家政策打造“地区能源智能管控示范平台”,注重资源的整体平衡和良性循环建构,既是对国家政策的积极响应,也是对企业未来发展的长远规划,可对整个重点用能行业起到引领示范的作用。

2 系统概况

2.1 工艺概况

本文的实践背景是国内某大型钢厂,该钢厂拥有高炉2座、烧结机2台、转炉2座、方坯连铸机(5机5流)3台、LF钢包精炼炉1座、棒材生产线2条、双高线生产线1条。配套的能源公辅设施包括220 kV变电站1座、35 kV变电站2座、10 kV公辅变电站1座、炼铁1、2水站、炼钢水站、轧钢1、2水站、江边水站、清水站、综合水站、1#、2#净化TRT发电站、空压站、气柜加压站、烧结余热发电、炼钢饱和蒸汽发电、高炉鼓风机站、锅炉发电站等。

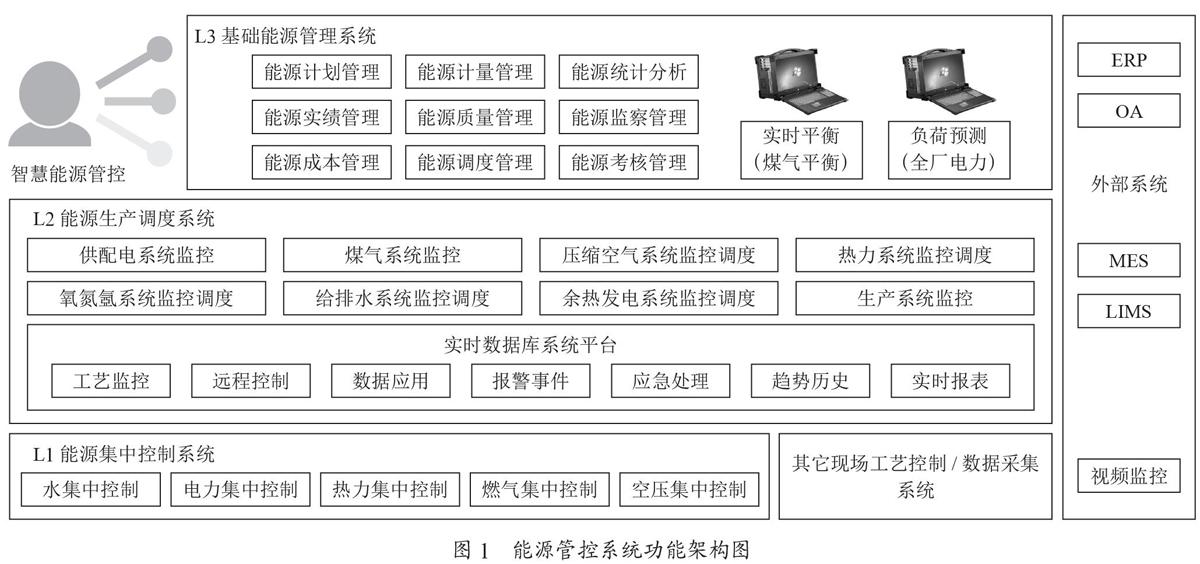

2.2 总体架构设计

某钢厂的各个站所相对比较分散,各个系统又相对比较独立,导致生产过程数据无法联系,做不到数据共享,考虑到将来网络拓展和工业互联网数据采集的维护和方便性,选用一套工业实时数据库系统MOSIC来管理庞大的实时生产数据[3],基于该工业实时数据库的能源管控系统从功能层次上分为能源集中控制系统(L1)、能源生产调度系统(L2)、基础能源管理系统(L3)三个部分,如图1所示。

2.3 系统运行平台

2.3.1 MOSAIC系统平台

MOSAIC系统平台由三部分组成:

(1)mxSight提供传统意义上HMI/SCADA的功能,包括画面监控,报警,事件、趋势功能,各种驱动程序、以及OPC/ODBC接口等。

(2)mxHistory实时数据库组件提供高效的实时数据库处理、压缩、冗余、数据回补、内嵌的数据查询算法以及与其他信息化系统的访问接口,同时提供与主流关系数据库如SQL/ORACLE/DB2的访问接口。

(3)mxWeb为基于W3C标准开发的Web服务,采用SVG图形管理技术,使得用户可通过浏览器做为Web客户端远程访问系统。

2.3.2 服务器资源要求

实时数据库平台使用物理服务器,其他均使用VMWare公司的vSphere服务器虚拟化平台方案[4],具体如表1所示。

3 能源管控系统的构建

3.1 集中控制系统

能源集中控制系统主要实现能源水、电力、燃气、热力等40余套自控工艺站所的专业集中控制,分别在综合水站、总降、热力主控楼、二凈化设置集中监控室,增加部分现场高清视频,对专业范围实行远程监控,从而优化人员配置,提高劳动效率,进一步提升能源工艺、设备的集控化、自动化水平,图2为分专业的集中管控示意图。

3.2 能源调度系统

能源生产调度系统主要包括供电系统监控调度、煤气系统监控调度、压缩空气系统监控调度、热力系统监控调度、氧氮氩系统监控调度、给排水系统监控调度、余热系统监控调度、生产系统监控。能源生产调度是收集底层数据采集层传送的信息,并对采集的数据进行实时显示、统计分析、趋势记录和报警,实现对全厂各种能源介质的生产、输送、消耗流程的实时监控和调度。包括管网综合信息监视画面、关键耗能设备的监控画面、各电力、煤气,水、蒸汽、氧氮氩、等分系统大屏幕画面。让钢厂生产调度人员能够合理、准确、及时作出统一的调度指挥,提高事故预案管理和应急管理能力,图3为能源管控系统监控总画面。

3.3 数据采集系统

该智慧能源管控系统的采集系统接口方案按照50 000点的标准设计,实际包括电力系统、动力系统、给排水系统、生产工艺系统共计约15 000点,针对不同的系统设计了不同的采集方式。

电力系统:根据电力厂家综保系统提供EMS系统数据采集及远动接口,直接通过以太网接口接入到通讯管理机进行数据采集。

国产DCS系统:选用高可靠的MOX网关,该网关支持OPC通信协议,通过厂家OPC接口进行数据采集。

生产系统:生产能源介质系统使用的是西门子的控制系统,我们选用高可靠的MOX网关,该网关支持S7/PROFINET通信协议,网关与控制系统PLC进行通信,再与能源SCADA系统数据库接口,从而实现数据采集,而且能实现硬件隔离,增加网络安全性。

转供电表:钢厂的转供电表非常分散,选用智能采集控制器通过LoRa无线通信技术进行数据采集,降低施工成本[5]。

智慧能源管控系统通过网关、RTU、通信管理机读取现有系统或装置的数据,预留相关设备和接口今后扩展实现大系统全厂集中控制需求。数据采集站的供电电源从各站所UPS取电,为减少能源介质计量系统误差,所有数据在已接入的PLC、DCS中进行计算,包括温压补偿,同种能源介质使用同种计算公式,进行累计数据运算,再将数据送入实时数据库系统,同时根据具体能源介质的统计需求设定采集频次,转储至关系型数据库,整体数据采集架构如图4所示。

3.4 基础能源管理系统

基础能源管理系统界面如图5所示,该系统选择用友公司的IUAP平台进行定制开发[6],主要实现能源的计划、实绩、调度、绩效分析、监察等核心业务管理功能,对企业能源管理的全过程进行管理,完成能源过程的全流程运行监控,按综合能耗、工序能耗、工序介质能耗、设备介质能耗四级指标体系,对能源产耗进行自上而下的管理,既支持能源的指标综合管理,又支持能源设备的精细管理,提升能源管理和能效利用水平。

下文对主要功能模块以及关系进行说明:

能源计划模块:根据基础数据管理中的各单位、各作业区产品信息配置、能源介质信息配置、固体原燃料信息配置,生成工序产品产量计划、能源产耗计划、固体原燃料计划,计划人员再做手工调整。年计划、季度计划、月计划类似,日能源平衡计划分成了三个班的能源计划。能源介质信息配置中会配置对应的计算点和测量点,便于计划和实绩数据做比对跟踪。

能源实绩模块:根据基础数据管理中的接口数据定义,每一周期实时数据库将仪表读数插入到对应的定义接口数据表中。日实绩根据测量点定义,将接口数据表中的数据经过计算,生成日实绩测量点数据。根据计算点定义,经过计算,生成日计算点实绩数据。累积每日的日计算点实绩数据,生成月计算点实绩数据,各模块如果需要实绩数据,则根据定义的测量点公式或计算点公式,从实绩表中进行取数。

生产调度管理模块:根据运行报表配置,定时生成各种运行报表,各运行报表一般配置接口数据的测量点公式。将调度日常管理、停服役管理纳入系统管理。

能源质量管理模块:根据能源质量检测项目组定义和接口数据,及时获取各检测项目组定义的各监测项目实绩值,对不满足标准的及时预警。

4 应用效果

利用工业实时数据库平台和基础能源管理系统,构建了一套标准化的能源管理体系,以下是具体的应用效果:

(1)集约化控制,改变调度模式。某钢厂实现了条块分割式的能源监控调度向集中监控调度转变,推动分散能源管理向集中一贯制的扁平化能源管理转变,按照水、电、热力、动力四个专业分区进行集中控制,设计开发了75个实时监控画面,使用45台数据采集设备,采集了15 000多个数据点,实现了40余套自控工艺站所的集中控制,改变过往能源调度依靠总调电话指挥的模式,取消了各种岗位的手工台账,生产调度、各站所的运行报表、设备状态等都通过系统采集查看,减轻各操作岗位人员负担,提高了劳动生产率。

(2)深化應用,提升企业能源管理效益。某钢厂搭建了一套统一的企业数据采集分析平台,具备了利用多维数据分析发现影响因素,持续改进生产工艺模型的能力。例如通过引入生产工序中的热风炉换炉信号,进一步完善煤气平衡调度模型,实现锅炉根据热风炉换炉开始及换炉结束进行相应的加、减煤气操作。降低了煤气压力波动,减少了煤气放散量,提升了机组运行效率。根据历史数据分析,模型优化后日发电量平均增加了2.5万千瓦时,取得了良好的经济效益,该钢厂的自发电比例超过80%,达到行业先进水平。

5 结 论

本文项目是严格按照国家钢铁企业能源管理中心验收标准进行建设的,是在传统能源管理系统基础上进行的再创新,让钢铁企业能够依托能源管控系统,真正实现“看得见、说得清、管得好、效益佳”,通过项目的建设,全厂各个环节的生产、能源、设备等数据都已纳入工业实时数据库平台中,整个系统具备持续深入挖掘分析的潜力,未来通过大量的数据积累,将进一步提升各能源介质使用效率,降低能源成本。通过长期观察、分析、诊断企业用能及排放情况,可以制定出科学、系统的节能减排方案,真正实现从“单项节能”向“系统化节能”的战略转移,做到真正的低能耗、洁净化生产,向智慧能源管理的目标迈进。

参考文献:

[1] 张琦,张薇,王玉洁,等.中国钢铁工业节能减排潜力及能效提升途径 [J].钢铁,2019,54(2):7-14.

[2] 张琦,刘帅,徐化岩,等.钢铁企业智慧能源管控系统开发与实践 [J].钢铁,2019,54(10):125-133.

[3] 吴尽,张超,韩颖,等.基于PI实时数据库系统的公司级数据支撑平台 [J].冶金自动化,2017,41(3):41-43.

[4] 李津津,贾晓启,杜海超,等.基于虚拟化技术的有效提高系统可用性的方法 [J].计算机应用,2017,37(4):986-992.

[5] 白若琛,庞成鑫,贾佳,等.多协议融合LPWAN能源物联网云平台的设计 [J].计算机科学,2019,46(S1):589-592.

[6] 胡飞菊,张少平.一种手工半智能的Web统一开发平台 [J].计算机应用与软件,2019,36(1):12-16.

作者简介:丁治军(1984—),男,汉族,湖南常德人,工程师(软件设计师),硕士研究生,研究方向:企业信息化、物联网应用和智能制造。

收稿日期:2021-04-09