邬磊

摘要:文章就胶带机产品结构优化设计案例与应用做了具体分析。相较于传统胶带机设计方案,优化设计更能体现胶带机设计的先进科技理念,实现胶带机模块化设计与互换性

关键词:带式输送机;优化设计;应用与分析;案例分析

产品的设计过程本身就包含优化的概念。作为一项设计,不仅要求方案可行、合理,而且应该是某些指标达到最优的理想方案。优化设计在机械设计中的应用,既可以使方案在规定的设计要求下达到某些优化结果,又不必耗费过多的工作量。因此,产品设计、产品结构、生产工艺等的优化已经成为市场竞争的一种手段。

案例分析一:卸载架体优化设计;

按照以往的设计思路,卸载部由钢结构卸载架体、滚筒、清扫器、护网主要结构件组成。按照传统的设计思路,卸载架通常由左侧架、右侧架及连接横梁采用螺栓连接组成。但卸载部滚筒往往需要向前延伸一定距离来满足卸料、落料及胶带机搭接等特殊要求。因此设计卸载架时就需要在角型架的结构基础上增加安装滚筒的加长座。滚筒及清扫器安装于加长座上,满足卸载部使用需求。

但是这种设计结构也存在一些弊端和不足:其一、侧架全部采用焊接结构,单一侧架过于笨重;在其制造的过程中增加工人的劳动强度,而且搬运困难;其二、由于传统形式的卸载架外形尺寸大、重量大,造成井下运输与安装不便,对井下安装空间要求较高;其三、运用这种结构形式的设计,卸载架的重心相对向滚筒安装侧偏移,在没有安装地脚螺栓的情况下,卸载架有侧翻的可能性,因此在其库存存放时有一定的危险性。由于上述传统式卸载架所存在的弊端及不足,有必要对其进行优化设计。

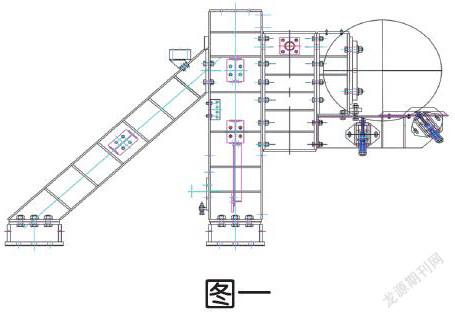

目前,卸载部设计方案多采用分体式设计,将原有卸载架进行拆分多个相对独立的单元,各单元之间运用螺栓相连接形成一个完整的卸载架(图一)。从设计角度讲,这种优化设计方案能够简化设计,可以将胶带机模块化设计思路应用其中。抛弃原有卸载滚筒轴承外置式方案,运用现有内置式滚筒搭配滚筒座可实现胶带机滚筒的互换使用,提高滚筒的使用率及降低胶带机成本,提升带式输送机的经济性。从制造角度讲,这种分体式设计可以大大降低钢结构架的焊接难度。传统卸载架基本上是由大量钢板组焊而成,工人劳动强度大,而且整体焊接使得焊接变形、及焊接应力不可控。分体式设计中如斜撑梁及立柱均可采用型钢进行焊接,单个结构件重量远小于整体侧架的重量,方便搬运与安装,在井下的后续使用中也变得非常便利。即使在胶带机全生命周期中,卸载架某一部位出现了锈蚀与损坏也可以方便更换与维修,为胶带机使用方节约资金与时间。这种分体式优化设计充分利用了胶带机的模块化设计理念,使得卸载部最大限度的满足了互换使用的要求。

案例分析二:胶带机H架优化设计;

“H”型下托辊架是胶带机中间架單元的重要组成部分。如果一部胶带机结构复杂,带面走向不规则就需要用到大量的非标“H”架对胶带机高度进行调整。按照传统设计,参照整机的设计布局方案逐个单独设计“H”架,通过改变架体高度实现胶带机高低段及变坡点的过渡。就设计而言,设计任务相对冗繁产品开发效率低,产品模块化缺失。生产制造方面,“H”架是依据设计高度单架制造,不利于工厂批量生产,而且成本不好控制。井下安装胶带机过渡段时,“H”架应按照其高度依次递增或递减安装,遇到变坡点时安装难度提高、容错率低不利于胶带机快速安装;按照以往设计,“H”架支腿均采用槽钢,为满足强度要求,槽钢选型较大,“H”架整体重量大不利于井下搬运,工人劳动强度大。

相对于常规固定、可伸缩带式输送机所使用的普通碳钢“H”架,通过优化设计,新型“H”架具有可实现高度可调、产品设计制造模块化、重复利用率高、轻便简洁等特性。

新型可调“H”架在原有设计基础上增加了可调节支腿与支撑底座(见图二),运用这种结构设计可以大幅减少胶带机非标“H”架的设计与使用,彻底克服了胶带机非标“H”架难以重复利用的问题。从设计思路上与工业模块化的设计理念完美契合,将原有设计拆分为多个独立的设计模块,简化设计,在其设计基础上可衍生多个产品系列,于产品创新、更新换代有大幅提升。调高方式革命性变革。摒弃过去“一架一高度”,按图纸顺序安装的方式。现有架体通过调整“H”架与调高支腿的连接高度,从而实现胶带机过渡段及变坡点“H”架的标准化设计,实现胶带机快速安装、大幅节约煤炭生产前期准备时间。轻量化,胶带机整体重量降低。架体全部采用新型不锈钢材质,不锈钢屈服强度可达460MPa,对比普通碳钢强度提升近30%。在强度不低于原有的情况下,截面面积有效降低相比同类整体降重可达40%,单人即可搬运,产生的经济效益及人文意义巨大。耐腐蚀性及表面处理:旧式钢结构为表面喷砂后涂漆,遇井下腐蚀性液体侵蚀后锈蚀严重,影响使用寿命。采用不锈钢后,耐腐蚀能力大幅提高,寿命折算经济效益有所提高,且可免去喷砂涂漆这一环节,具有一定的环保意义。可大批量制造。对于工厂节约成本,节能减排,提高生产效率,降低工人劳动强度,提升经济效益有重要意义。

总结:利用胶带机优化设计的技术手段使得胶带机产品也可实现工业产品模块化。随着更多新科技、新技术的发明与创造,胶带机也向着智能化、无人化的方向迈进。

参考文献:

[1]白顺清.机械优化设计[M].机械工业出版社.2017.

猜你喜欢应用与分析带式输送机案例分析基于信息技术支持的小学数学教学创新研究考试周刊(2020年83期)2020-11-06建筑桩基工程施工中桩端后压浆技术的应用砖瓦世界·下半月(2020年2期)2020-10-20小学中高段人工智能课程有效学习策略研究科学导报·学术(2020年22期)2020-06-08软启动器和变频器在煤矿带式输送机启动过程中的应用科学与财富(2017年34期)2018-01-27矿用带式输送机故障分析与处理山东工业技术(2017年13期)2017-07-14艺术创想在工艺美术设计中的应用大观(2016年11期)2017-02-04工商银行内部控制信息披露的分析与思考现代经济信息(2016年27期)2016-12-16建筑工程竣工结算审核的案例分析现代经济信息(2016年10期)2016-05-24中学生物活动课案例研究考试周刊(2016年5期)2016-03-11基于“支架式”教学理论的物理教学案例分析物理教学探讨(2015年3期)2015-05-20