《机械模态分析与实验》结课论文

高速电主轴模态分析综述

班级

姓名

学号

高速电主轴模态分析综述

前言 高速电主轴是高速机床的核心部件, 它将机床主轴与变频电机轴合二为一, 即将主轴电机的定子、转子直接装入主轴组件内部, 也被称为内装式电主轴( Built- in Motor spindle) ,其间不再使用皮带或齿轮传动副。其具有结构紧凑、重量轻、惯性小、动态特性好等优点, 并改善了机床的动平衡, 避免振动和噪声, 在超高速机床中得到广泛应用。随着科学技术的发展,高速精密加工技术已广泛应用于高端装备制造各个行业。高速精密数控机床目前成为现代化制造业的关键生产设备。提高高速精密数控机床在加工运行过程中精度的可靠性、稳定性和可维护性,对提升企业竞争力越来越重要。高速精密机床的工作性能,取决于机床的主轴系统。主轴也是最容易失效的部位之一,主轴系统在加工过程中由于各种原因会引起回转精度劣化和功能丧失,严重影响产品加工精度和质量。如精密车削的圆度误差30%-70%是主轴的回转误差引起。加工的精度越高,所占的比例越大。其动态性能的好坏对机床的切削抗振性、加工精度及表面粗糙度均有很大的影响,是制约数控机床加工精度和使用效率的关键因素。

正文 高速加工技术已广泛应用于航空航天、模具及汽车制造等行业。高速主轴在加工过程中, 由于离心力和陀螺力矩效应, 其动态特性相对静止状态发生很大改变。若仍然利用静态主轴的动态特性参数进行高速切削稳定性分析, 会带来较大的误差。因此有必要对高速旋转状态下的主轴进行精确建模, 以达到优化切削参数的目的。

国内电主轴的研究始于20世纪60 年代, 主要用于零件内表面磨削, 这种电主轴的功率低, 刚度小。且采用无内圈式向心推力球轴承, 限制了高速电主轴的生产社会化和商品化。20世纪70年代后期至80年代, 随着高速主轴轴承的开发, 研制了高刚度、高速电主轴, 它被广泛应用于各种内圆磨床和各机械制造领域。在20世纪80 年代末以后, 由磨用电主轴转向铣用电主轴, 它不仅能加工各种形体复杂的模具, 还开发了用于木工机械用的风冷式高速铣用电主轴, 推动高速电主轴在铣削中的应用。此外, 食品工业的固体饮料; 染化工业的染料; 医药工业的药品等粉状和粒状物质均需用高速离心干燥技术来生产, 而高速离心干燥设备也需要高速电主轴技术。高速拉伸电主轴的应用促进了我国有色管材精密冷成型技术的发展。高精度硅片切割机用电主轴, 促进电子工业设备的更新和进步。利用高速电主轴的优良性能, 还可开发多种高性能试验机。

国外电主轴最早用于内圆磨床, 20世纪80年代, 随着数控机床和高速切削技术的发展和需要, 逐渐将电主轴技术应用于加工中心、数控铣床等高档数控机床, 成为近年来机床技术所取得的重大成就之一。目前, 采用电主轴技术的数控机床越来越多。电主轴已成为现代数控机床最热门的主要功能部件之一, 世界上形成许多著名机床电主轴功能部件专业制造商, 它们生产的电主轴功能部件已经系列化, 如瑞士的FIS2CHER, Step-Tec和IBAG, 德国的GMN和CYTEC, 意大利的CAMFIOR和OMLAT等。

国产电主轴和国外产品相比较, 无论是性能、品种和质量都有较大差距, 国产电主轴产品和国外的相比, 主要存在以下差距:国外电主轴低速段的输出扭矩最大可达300Nm, 而我国目前仅在100Nm以内;在高转速方面国外用于加工中心的电主轴转速已达75000r/min, 我国则多在15000r/min以内;电主轴的轴承润滑, 国外普遍采用油气润滑, 而我国仍用油脂润滑;其它配套技术也有较大差距如主轴电机矢量控制、交流伺服控制技术、精确定向技术、快速启动、停止等在产品的品种、规格、数量和制造规模等方面, 国产电主轴仍然处于小量研发试制阶段, 没有形成系列化、专业化,这远不能满足国内数控机床和加工中心发展的需求。所以目前国产的高转速、高精度数控机床和加工中心所用的电主轴,仍然主要从国外进口。

国内外学者对机床主轴系统进行了大量的研究,取得了大量的研究成果。总体上,主轴动特性分析主要分为传递矩阵、实验、有限元和阻抗耦合法等。GAO等在主轴系统动力学研究方面较为前沿;Chi-Wei Lin用模态分析进行高速机床主轴特性研究;KOSMATKA构建Timoshenko 梁模型,为主轴建模分析奠定了基础;熊万里等提出高速精密机床主轴系统的动力学分析方法;T. L. Schmitz 采用有限元法对主轴系统动力学性能进行研究 ;Rantatalo 等指出轴承的刚度软化是影响主轴系统动态特性重要因素;孙伟等研究比较了主轴高速和静态的动力学特性的比较。但是多数文献没有系统地研究如何利用有限元法分析精密主轴系统在高速状态下的动态特性。

主轴在高速加工的状态下的动力学特性与低速或静态时明显的不同。针对某精密高速电主轴系统,介绍主轴的系统结构,分析其高速加工状态下的特点和影响要素,构建有限元模型,进行静态特性研究,分析了模态特点。并从轴承软化效应这个角度研究高速旋转状态下主轴系统的动特性。以便为研究高速状态下的有效抑制非稳定状态的振动的策略提供依据。

高速加工机床目前多用结构简单,刚性好电主轴,电主轴转速可达数万转甚至十几万转。合理科学的动力学模型是对主轴系统动力学特性进行预测和评估的重要手段。研究主轴系统在高速运行状态下的动特性,可揭示高速超精密加工主轴系统的稳定性机理,方便确定稳定状态的临界条件,并提供抑制振动的有效途径和策略。对主轴系统建模时,考虑的影响因素越多,所建立的动力学模型越和实际贴近,分析精度越准确。但是模型太复杂反而导致计算困难。

如图1所示,为某精密高速主轴系统的结构简图,主轴转速为12000r/min-20000r/min。前轴承为4列高速球轴承,后轴承为单列圆柱滚子轴承,采用油气润滑;主轴系统采用端面双定位设计,预加载荷,确保主轴具有高刚度和好的主轴回转精度。

图 1 电主轴模型图 依据有限元法对主轴进行建模,图2为主轴的示意图。建模时使用的单元有实体单元、梁单元及管单元等。实体单元可精确求解系统的静刚度或轴承的径向载荷。但运算速度缓慢。采用TIMOSHENKO梁单元建立轴对称结构有限元模型,结构简单,精度较高。

图2 主轴示意图

主轴系统在高速旋转时,离心力使角接触球轴承内滚道和外滚道接触区的变形发生变化,使轴承径向支撑刚度随着角速度的增加而逐渐减少,发生轴承刚度软化现象。主轴在高速运转状态下还会产生轴系离心力和陀螺力矩等现象。高速运转状态下的主轴系统动力学特性将与静止或低速状态下的系统有着明显的不同。离心力效应和轴承软化效应将会对系统固有频率有较大影响。综合考虑各项效应,才能比较准确地分析高速主轴系统的动力学特性。

高速主轴系统与转子动力学常用的类似,梁单元的运动方程可以表示为:

(1) 式中,-- 质量矩阵;-- 考虑离心力效应时的附加质量矩阵;-- 反对称的陀螺矩阵;--刚度矩阵; --轴向载荷引起的附加刚度矩阵;--外力矢量。上标“”代表梁单元, 为转速。

角接触球轴承具有低摩擦特性,既能承受切削产生的径向和轴向载荷,又可满足高速加工的要求,便于维修且成本低。本高速精密主轴系统用角接触球轴承取代圆柱滚子轴承和推力球轴承,构建动力学模型时,以支撑刚度和支撑阻尼的形式将轴承的动力学特性引入到系统中。Jones轴承模型是目前较完备的轴承动力学模型。由于受轴承的几何形状、预紧力和外载荷的综合影响,主轴系统表现为变刚度、变阻尼的非线性系统。

弹簧单元combin14本身不考虑长度,只考虑弹性模量与阻尼。具有轴向拉伸或扭转的性能,能较好地模拟轴承的刚度。采用弹簧单元combin14,自定义外节点的径向位置。将每个轴承简化成4 个均布在主轴外圆的弹性阻尼单元模拟,如图3所示。在轴承外节点处添加全约束,内圈接触面添加轴向约束。利用弹簧阻尼单元模拟轴承的弹性支承,分别设置两组弹簧和三组弹簧,如图4所示。

图3

弹簧单元的布置

(1)两组弹簧单元布置

(2) 三组弹簧单元布置

(3) 5组弹簧单元布置 图4 主轴弹簧单元布置方式

单个轴承预紧后的径向刚度计算公式如下:

(2) 式中,-滚动体直径; -轴承滚动体数目;-接触角;-轴向预紧力。根据上述公式,该主轴轴承的具体刚度值如表2所示。

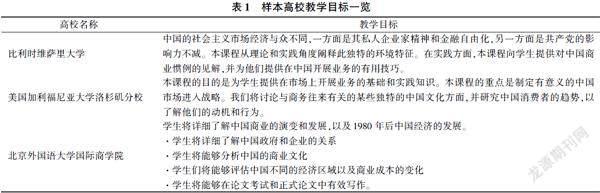

表1 轴承参数表 轴承类型 轴承型号 轴承规格 内径(mm) 外径(mm) 厚度(mm) 公称接触角(。) 滚动体直径(mm) 滚动体个数(个) 预紧力(N) 角接触球轴承 71915ACD/P4A 75 105 16 25 10.2 26 840 单列圆柱滚子轴承 SKFN212ECM* 60 110 22 - 15.5 16 -

表2

主轴轴承的刚度

弹簧刚度(N/m) 轴承 两组弹簧 前支撑

后支撑

三组弹簧

前支撑

中支撑

后支撑

五组 弹簧 前1支撑

前2支撑

前3支撑

前4支撑

后支撑

主轴系统总体考虑上述影响因素,集成主轴转子、转盘、主轴箱及轴承模型,主轴系统的运动方程为:

(3) 式中,系统质量矩阵; 系统阻尼矩阵, 为结构阻尼; 系统刚度矩阵。

表3不同弹簧单元组无预紧的固有频率(Hz)比较

弹簧组数 模态阶数 1 2 3 4 5 6 2组 1821.7 1822.8 3222.8 3813.1 3814.2 4782.1 3组 1865.2 1866.5 3222.8 4015.1 4017.1 4782.1 5组 1887.5 1888.9 3222.8 4120.9 4123.6 4782.1

表4 前6阶无预紧模态振型比较

两组弹簧单元 三组弹簧单元 五组弹簧单元 1

摆动

2

摆动

3

旋转

4

一 次弯曲

5

一次弯曲

6

旋转

表5静止和高速下的固有频率比较 固有频率(Hz) 状态 静止 500r/min

1000r/min

5000 r/min

10000 r/min

12000 r/min

角速度 0

rad/s 52.36 rad/s 104.72 rad/s 523.60 rad/s 1047.20 rad/s 1256.64 rad/s 阶数 对应刚度 3.480e+7 (N/mm) 3.476e+7 (N/mm) 3.473e+7 (N/mm) 3.407e+7 (N/mm) 3.304e+7 (N/mm) 3.132e+7 (N/mm) 1 1908 1908 1908 1907.4 1906.6 1905.2 2 1908.1 1908 1908 1907.5 1906.7 1905.2 3 3253 3253 3253 3253 3253 3253 4 4113.7 4113.5 4113.4 4110.6 4106.1 4098.1 5 4114.6 4114.4 4114.3 4111.5 4107 4099 6 4874.1 4874.1 4874.1 4874.1 4874.1 4874.1

表6高速运行状态下的振型

阶数 转速 5000 r/min 10000 r/min 12000 r/min 1

摆动

2

摆动

3

旋转

4

前端弯曲

5

前端弯曲

6

旋转

由分析知,使用三组弹簧阻尼单元的各阶模态明显要大于使用两组弹簧阻尼单元的各阶模态,使用五组弹簧阻尼单元的各阶模态与使用三组弹簧阻尼但愿的各阶模态差距不大,但工作量明显增加。从上面的各阶模态的变形图可以看出来,使用三组弹簧阻尼单元的力学性能优于使用两组弹簧组,使用三组弹簧组的分析结果比使用两组弹簧更接近于实际,也满足了分析要求。在实际应用应采用三组弹簧组进行分析,工作量少,结果符合要求,接近实际,是最恰当的方案。

采用三组弹簧单元模型,试图探索出利用有限元模型分析主轴系统高速运行下固有频率的变化规律。按照文献[2]提供的实验规律,将支撑刚度降低10%,分别分析在静态下、高速12000r/min下,主轴系统的固有频率。如表5所示为1-6阶的不同转速条件下的固有频率。可以看出,高速下系统固有频率与静止状态下的固有频率相比明显下降,与文献[2]所得到的结论一致。即随着转速的升高,固有频率呈前慢后快的抛物线降低。轴承软化所引起的降低的作用越来越大,固有频率降低和轴承软化程度呈线性相关。

结束语 转子陀螺力矩、转子离心力和轴承软化是主轴固有频率变化的主要因素。必须综合考虑主轴转子的离心力效应和轴承的软化效应,才能比较准确地仿真高速主轴系统的动力学特性。高速下系统固有频率与静止状态下的固有频率相比明显下降,轴承软化所引起的降低的作用越来越大,固有频率降低和轴承软化程度呈线性相关。

随机床技术、高速切削技术的发展及实际应用的需要, 对机床电主轴的性能也提出越来越高的要求, 电主轴技术的发展趋势主要表现在以下几个方面:继续向高速度、高刚度方向发展;

向高速大功率、低速大转矩方向发展;进一步向高精度、高可靠性和延长工作寿命方向发展;电主轴内装电机性能和形式多样化;向快速启、停方向发展;轴承及其预载荷施加方式、润滑方式多样化;刀具接口逐步趋于HSK 刀柄技术向多功能、智能化方向发展。

参考文献 [1] 曹宏瑞,李兵,何政嘉.高速主轴动力学建模及高速效应分析*[J].振动工程学报,2012,25(2):104-109. [2] 蔡力钢,马仕明,赵永胜,刘志峰,杨文通.多约束状态下重载机械式主轴有限元建模及模态分析*[J].振动工程学报,2012,48(3):166-173. [3] 严道发.电主轴技术综述*[J].机械研究与应用,2006,19(6):1-3. [4] 宋春明, 赵宁, 张士勇.高速电主轴的动力学特性研究[J].机电产品开发与创新,2007,20(1):192-193. [5] 巫少龙, 张元祥.基于ANSYS Workbench的高速电主轴动力学特性分析*[J].设计与研究,2010,(9):20-22、26. [6] 高尚晗,孟光. 机床主轴系统动力学特性研究进展[J].振动与冲击,2007,26(6):103-109. [7] 罗筱英,唐进元.结构参数对砂轮主轴系统动态性能的影响[J]. 机械工程学报,2007,43(3):128-134. [8] 姚廷强,迟毅林,黄亚宇,等.主轴系统的刚柔耦合接触动力学仿真分析[J]. 机械科学与技术,2007,26(11):1507-1516. [9] 熊万里,侯志泉,吕浪,等.气体悬浮电主轴动态特性研究进展[J]. 机械工程学报,2011,47(5):40-58. [10] 张世珍,刘炳业,范晋伟,常文芬.电主轴设计的几个关键问题[J].制造技术与机床,2005,(8):50-52. [11] LI Hong qi ,SHIN Y.Integrated dynamic thermomechanical modeling of high speed spindles,part 1:Model development[J]. Journal of Manufacturing Science and Engineering,2004,126(2):148-158.